Hydrogène : Un moment de déjà-vu pour Arlon 3000XT®.

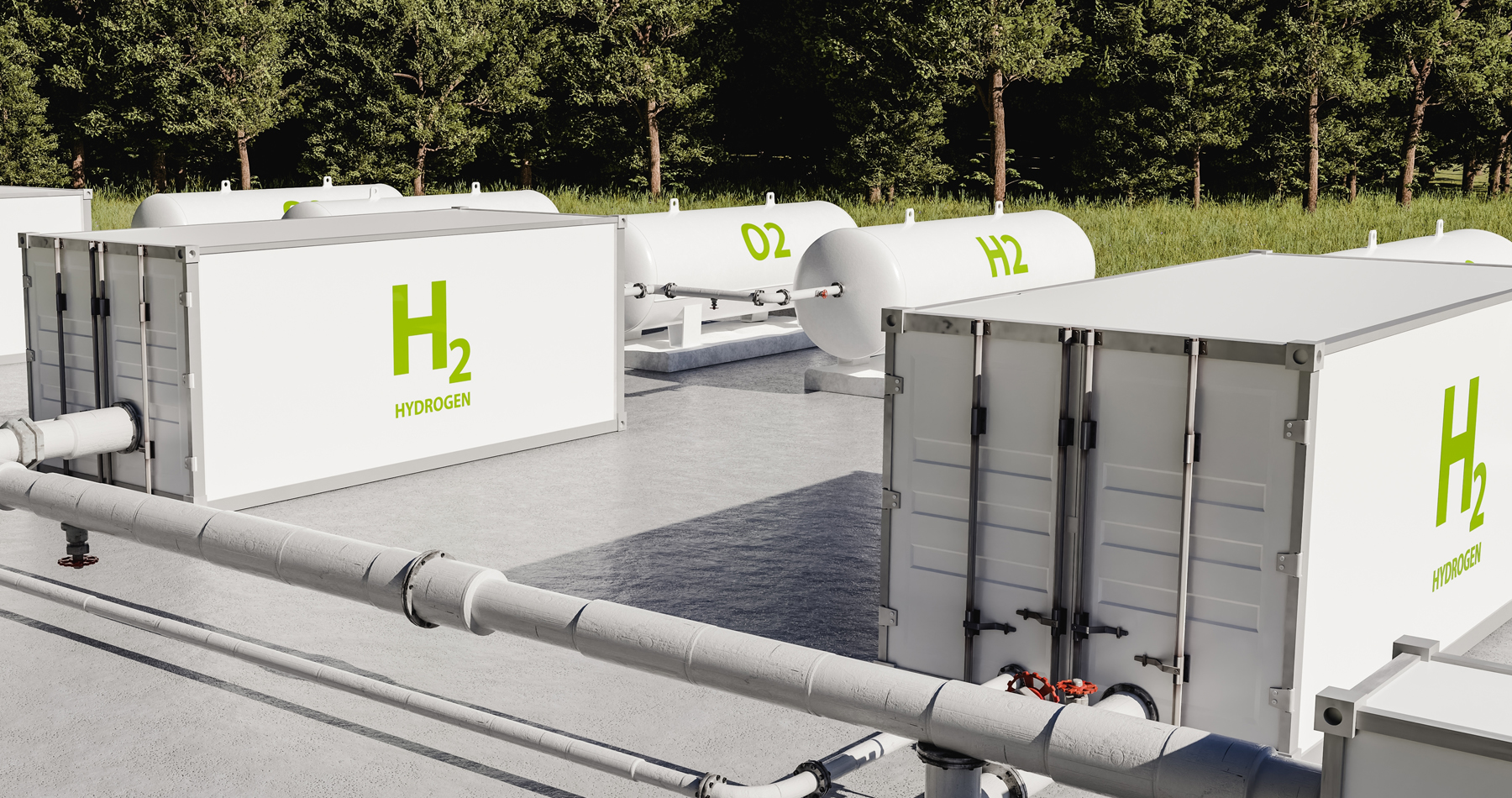

La clé des nouveaux défis est parfois cachée dans le passé. C'est le cas des équipements et des processus nécessaires à la production, au stockage et au transport de l'hydrogène.

L'un des principaux obstacles auxquels sont confrontés ceux qui cherchent à moderniser leur équipement ou à en concevoir un nouveau est le manque de matériaux polymères capables de résister aux défis extrêmes inhérents à l'environnement de l'hydrogène : Le manque de matériaux polymères capables de résister aux défis extrêmes inhérents à l'environnement de l'hydrogène.

Arlon 3000XT® - le premier et unique polymère réticulé à base de PEEK développé en 2014 par Greene Tweed - a permis aux compagnies pétrolières et gazières d'atteindre des réserves plus profondes avec des températures et des pressions de plus en plus élevées. Ses versions améliorées sont désormais prêtes à répondre aux exigences complexes de la technologie de l'hydrogène et à protéger les équipements du futur, des piles à combustible aux électrolyseurs en passant par les compresseurs et les vannes.

Le pouvoir d'adaptation

"Les besoins de l'industrie ont toujours motivé le développement de nouveaux matériaux et produits chez Greene Tweed. Nous avons développé l'Arlon 3000XT® lorsque le PEEK rempli de carbone existant n'était plus adapté aux environnements extrêmes des applications pétrolières. Les défis posés par l'hydrogène nous offrent aujourd'hui une nouvelle occasion d'innover", déclare Kerry Drake, Ph.D., directeur de la technologie.

Prenons l'exemple des électrolyseurs. Pour produire de l'hydrogène à partir d'une réaction électrochimique entre l'eau et l'électricité, ils ont besoin de températures de fonctionnement plus élevées pour fonctionner de manière efficace et rentable. En outre, leurs composants sont exposés à des produits chimiques agressifs. Soulignant que les polymères et composites existants peuvent ne pas répondre à ces exigences, Kerry affirme que l'amélioration de la résistance chimique de l'Arlon 3000XT® par rapport à d'autres polymères à hautes performances est idéale pour les composants tels que les cadres ou les joints. Il explique pourquoi : Au cours du développement, nous avons testé la compatibilité chimique avec des acides forts, des bases et d'autres produits chimiques aqueux agressifs. Il a montré d'excellentes performances à 200°C/392°F pendant des périodes prolongées. "Pour les électrolyseurs, dans certains cas, le PEEK non réticulé ou le PEEK chargé ne présente pas de performances acceptables. Cependant, nous avons constaté que la réticulation améliore la résistance chimique et les propriétés mécaniques en général, de sorte que le PEEK réticulé non chargé peut désormais constituer une solution adaptée à ces environnements", ajoute-t-il.

Les électrolyseurs ne sont pas les seuls équipements à avoir besoin d'un nouveau matériau compatible avec l'environnement de l'hydrogène. "Les piles à combustible ont besoin de solutions matérielles capables de relever des défis tels que le dégazage des matériaux, la compatibilité chimique ou la dégradation des propriétés mécaniques à des températures élevées. Les segments de piston dans les compresseurs et les sièges dans les vannes atteignent les limites des matériaux existants pour travailler à des pressions très élevées et sans aucune lubrification", déclare Philippe Allienne, Industry Expansion Manager chez Greene Tweed. Selon lui, l'Arlon 3000XT® a pu relever ces défis parce que les scientifiques de Greene Tweed ont continuellement amélioré la technologie de base afin de développer des composés sur mesure pour des applications spécifiques de l'hydrogène.

Les grades chargés en sont un exemple. "Les futurs compresseurs alternatifs à hydrogène devront faire face à des environnements plus extrêmes et les matériaux existants qui fonctionnaient auparavant, comme les grades chargés de PTFE ou de PEEK, ne conviendront plus. Nous savions que l'Arlon 3000XT® pouvait offrir de meilleures performances. Cependant, ce matériau n'a pas été développé pour les applications liées à l'usure et au frottement, et nous avons donc dû l'optimiser pour améliorer ses propriétés tribologiques", explique Kerry. Il poursuit en donnant un exemple : "On peut comparer ce matériau à une pâte. C'est à vous de décider si vous voulez faire une pizza ou un biscuit. Nous avons donc modifié la formulation pour obtenir un matériau adapté à une application d'usure dans un compresseur alternatif".

Validation de la solution

Le potentiel de transformation d'Arlon 3000XT® n'est pas une simple hypothèse. Afin de s'assurer que les solutions peuvent résister aux environnements hydrogène, Greene Tweed a testé le matériau dans le cadre d'un important programme de recherche sur le comportement des matériaux en cas d'exposition à l'hydrogène, mené par deux laboratoires nationaux américains. Les résultats de ces tests rigoureux d'exposition cyclique à haute pression ont démontré une stabilité remarquable dans les conditions extrêmes rencontrées dans les applications liées à l'hydrogène, fournissant ainsi des preuves tangibles de l'adéquation du matériau aux applications liées à l'hydrogène.

Le matériau idéal pour la décarbonisation?

Les propriétés uniques de l'Arlon 3000XT® permettent à ce matériau de repousser les limites des grades PEEK traditionnels disponibles. Outre l'hydrogène, l'Arlon 3000XT® pourrait également résoudre les problèmes inhérents à l'industrie de la capture du carbone, par exemple. La recherche montre que le polymère PEEK de base pourrait offrir des résultats de mouillage supérieurs à ceux du métal et d'autres plastiques lorsqu'il est utilisé comme garniture pour les colonnes d'absorption*. L'utilisation d'un PEEK réticulé pourrait augmenter la résistance mécanique à haute température et la résistance chimique des garnitures en PEEK, ce qui fait de l'Arlon 3000XT® une solution idéale pour résoudre le nombre croissant de défis matériels générés par la tendance croissante à la décarbonisation.

La réticulation est une technique connue pour améliorer la résistance chimique et réduire le gonflement des polymères. En outre, les capacités de température plus élevées de l'Arlon 3000XT® par rapport au PEEK permettent son utilisation à des températures proches des points d'ébullition des CO2BOL (liquides organiques liants) du CCU, qui peuvent se situer entre 230 et 310 degrés Celsius.