Une combinaison gagnante

Composites thermoplastiques pour applications exigeantes

Les matériaux composites thermoplastiques Greene Tweed offrent une résistance mécanique éprouvée, une réduction de l'usure, une consolidation des pièces, une résistance environnementale/chimique et une réduction du poids dans une large gamme de composants et d'applications. Pour une solution composite conçue pour résister aux éléments, nos ingénieurs concepteurs travaillent avec vous pour déterminer la meilleure conception de produit et le meilleur matériau pour le travail à effectuer.

Les matériaux composites thermoplastiques comprennent le PEEK (polyétheréthercétone) et le PEKK (polyéthercétonecétone), le PEI (polyétherimide), le PFA (perfluoroalcoxy), le PTFE (polytétrafluoroéthylène) et le PA (polyamide ou "nylon").

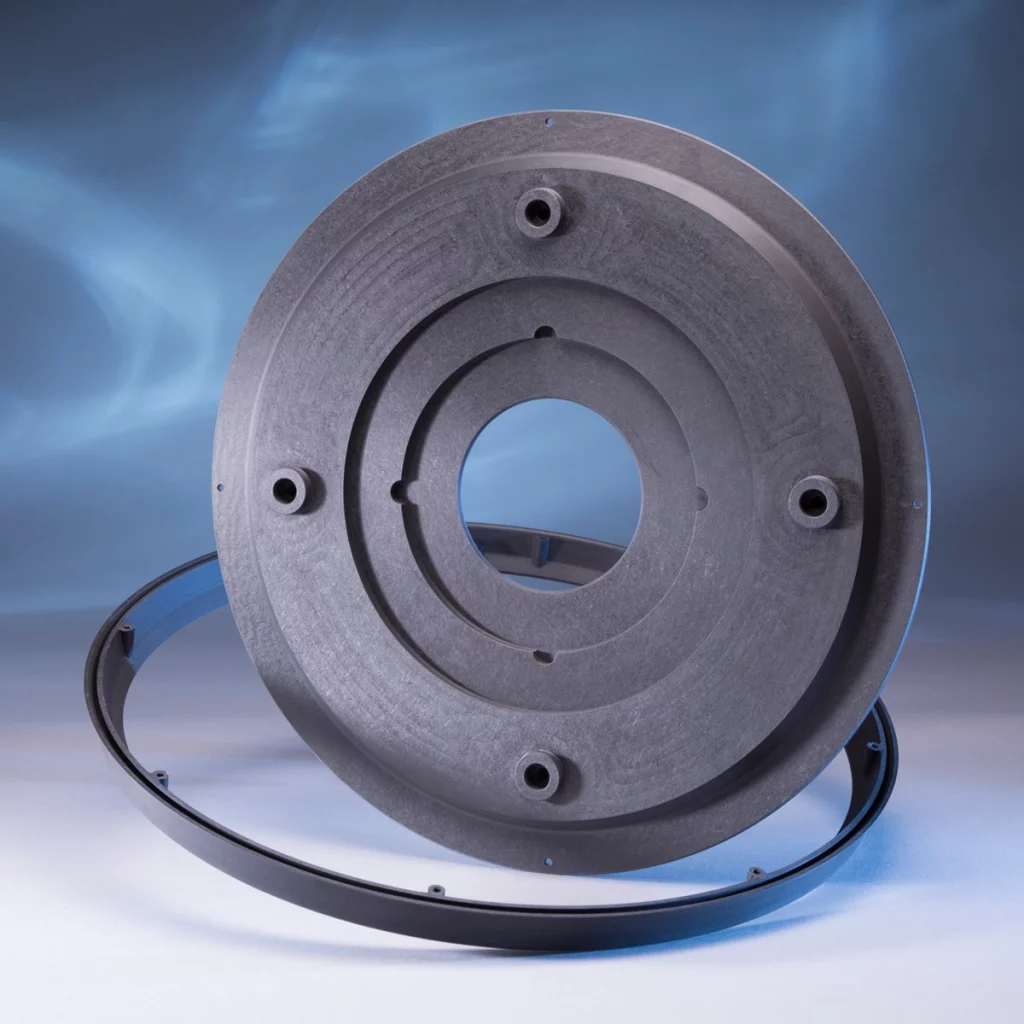

Améliorer le temps de fonctionnement, réduire la maintenance

Le système AR® (Abrasion Resistant) de Greene Tweed protège les systèmes de pompage contre le sable, les cendres de charbon et autres solides. Les composants AR® sont conçus pour fonctionner à des températures extrêmes, allant de moins de zéro à 121°C (250°F).

L'AR® 1 offre une résistance générale à l'abrasion généralement utilisée dans les pompes verticales, tandis que l'AR® HT est plus adapté aux applications à haute température et résistantes à l'abrasion, comme les pompes verticales d'alimentation en eau dans les installations nucléaires.

Pour un aperçu détaillé des capacités de l'AR®, consultez notre guide sur la compatibilité chimique des composites thermoplastiques.

Des solutions OEM performantes et peu coûteuses

ONX® 600 est utilisé dans les composants de précision pour la fabrication de semi-conducteurs. Ce matériau constitue une solution de nettoyage de plaquettes résistante aux produits chimiques corrosifs et aux températures élevées. ONX® 600 est électriquement conducteur, éliminant les charges statiques causées par les actions d'essorage et protégeant les caractéristiques délicates des dispositifs semi-conducteurs.

Remplacement du métal supérieur

Pour un matériau très résistant, léger et résistant aux produits chimiques, conçu pour des applications médicales et biotechnologiques exigeantes, ne cherchez pas plus loin qu'Orthtek®. Alors que les métaux sont traditionnellement utilisés pour les composants structurels dans la technologie médicale et des rayons X, les structures Orthtek® sont radiotransparentes et offrent des performances égales ou supérieures pour une fraction du poids. Ces composites sont conçus en utilisant des renforts sélectifs en fibres de carbone et des polymères thermoplastiques pour obtenir une résistance et une robustesse maximales.

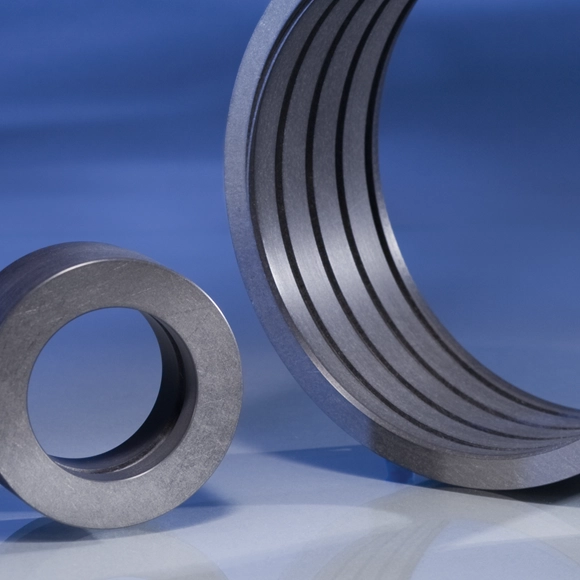

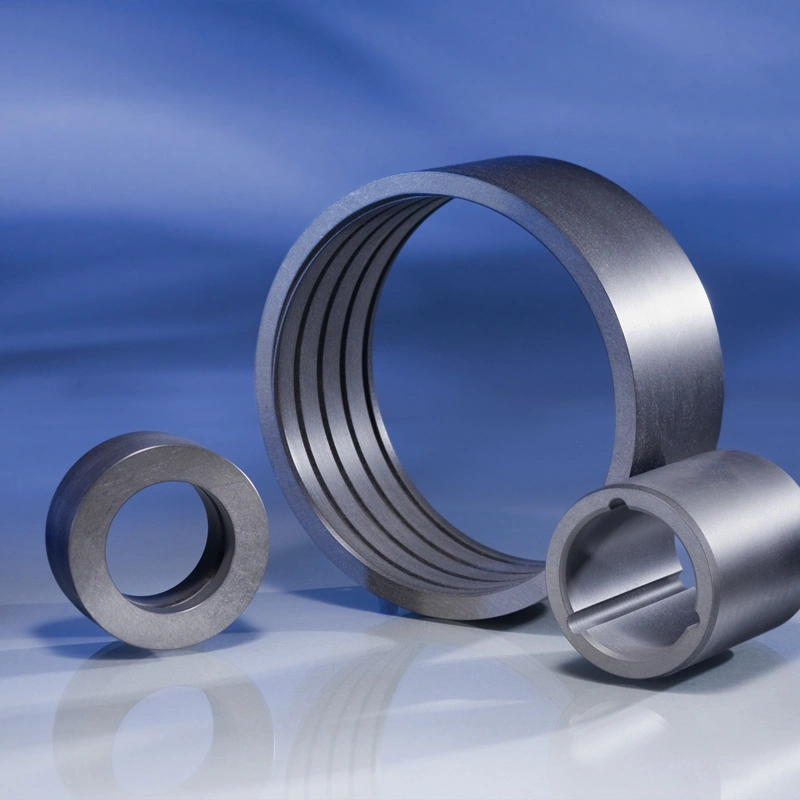

Minimiser l'usure et le frottement

La gamme WR® (Wear Resistant) de Greene Tweed améliore le temps de fonctionnement et prolonge la durée de vie des composants d'usure des pompes en réduisant l'usure et le frottement tout en offrant des performances supérieures de non-gallage et de non-grippage. Avec des temps de fonctionnement à sec plus longs et une résistance chimique exceptionnelle, les matériaux WR® réduisent le jeu de fonctionnement de plus de 50 %, ce qui améliore la stabilité et l'efficacité globale.

Pour un aperçu détaillé des capacités du WR®, consultez notre guide de compatibilité chimique des composites thermoplastiques.

Résistance du métal pour une fraction du poids

Xycomp® DLF™ est une alternative légère au métal construite pour faire face à des conditions extrêmes. Ce composite thermoplastique haute performance remplace les composants métalliques complexes pour l'aérospatiale et la défense, le traitement chimique, l'espace, l'industrie et d'autres applications.

Les composants Xycomp® DLF™ répondent aux normes FST (flamme, toxicité de la fumée) et à l'exigence de 15 minutes de passage au feu, tout en pesant jusqu'à 60 % de moins que leurs homologues métalliques. Ils sont idéaux pour une utilisation dans les avions, les moteurs et autres aérostructures.