ランダム化された複合材料の構造性能を予測する方法

世界中の航空機メーカーが、鉄やアルミといった従来の金属に代わって、複合材を採用するようになってきている。複合材の魅力は、その強さと重さを比較した「強度重量比」の高さです。複合材は最も強い素材のひとつであるだけでなく、重くなくても強いという、まさに航空機に必要な素材なのです。

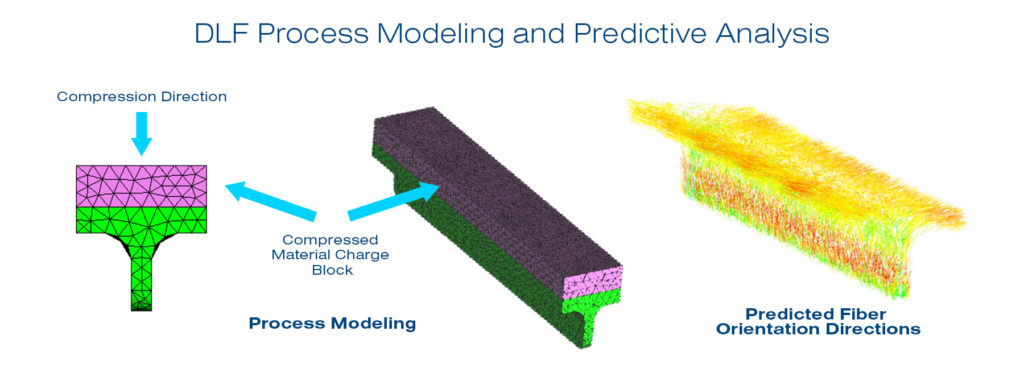

ブラケット、フェアリング、筐体など、複雑で入り組んだ形状に効果を発揮する、そんな高性能コンポジット材料を考えてみよう。 圧縮成形されたランダム不連続長繊維(DLF)熱可塑性コンポジットです。この材料は、主に繊維強化によってその構造特性を得ている。 不連続繊維の分布を制御し、予測することで、成形部品の構造性能を向上させることができます。しかし、コンピュータシミュレーションによって性能を予測することは、特に不連続かつランダムな材料系の場合、容易ではありません。

不連続かつランダムな材料の将来的な挙動を予測できるモデルは、高い需要があります。グリーンツィード社の構造部品担当プロダクトマネージャーであるトラビス・ミーズ氏は、「性能とリスク低減の観点から、繊維配向を正確に予測することは非常に重要です。これは、当社のコンポーネントのサイジングを推進する重要な設計パラメータです。グリーンツィードは、流動モデリング機能に多大な投資を行っており、繊維配向テンソル値をFE故障解析に適用することができます。"と述べています。同氏によると、DLF複合材部品のこの解析による検証方法は、工具設計や再評価にかかる時間とコストを削減するリスク低減ツールです。DLF複合材料の繊維配向の予測と検証は、高繊維濃度での流動による繊維配向の複雑な挙動と、光学顕微鏡のための切片作成と研磨による破壊的な配向検証を嫌うため、複雑なものとなっています。

Greene Tweed 社(GT)は,圧縮成形された DLF 複合材料の繊維配向を評価することの重要性を理解していました.GTのエンジニアは、ブラケット、構造部品、フェアリング、筐体など、さまざまな形状やジオメトリのDLF部品の圧縮成形シミュレーションで繊維配向を予測するためにカスタマイズしたAutodesk Moldflowプログラムを使用しました。その後、フローモデリングによる繊維配向の結果を構造有限要素解析に利用し、さまざまな荷重条件下でのDLF部品の性能を予測しました。Mease氏によると、このプロセスでは、従来使われていた一般的な仮定と比較して、各部品に特化したより正確な結果が得られるとのことです。 すべての部品には、それぞれ固有の材料導入点と形状があり、同様に固有の流動と繊維配向のパターンが生まれます」と、ミースは説明します。流れのモデリングが正確であればあるほど、応力や破損の予測に自信を持つことができます。

この結果を検証するため、GTのエンジニアは、このモデルによる予測と実際の部品のCT(Computed Tomography)解析を比較しました。広範なテストの結果、GTの繊維配向予測とDLF複合材部品のCT解析の実験結果は、量的にも質的にも一致することが判明しました。繊維配向と流動成形プロセスのモデリングは、サイズ、品種、形状の複雑さに関わらず、圧縮成形されたDLF熱可塑性複合材部品の繊維配向の局所的な変化と分布に対して、優れた予測能力を示しました。しかも、それだけではありません。この予測能力は、部品の損傷開始と破壊モードが、繊維配向の予測によって視覚的に説明できることを意味します。

その結果、グリーンツィードは、いつ、どこで、どのように部品が故障するかを予測する能力を有し、十分な重量削減、コスト削減、安全マージンを含む複合材の最適化作業を成功させることができるようになったのです。 さらに、この予測能力を持つことで、何度も繰り返しを行う必要がなくなり、グリーンツィードは顧客の予定納期を守ることができるようになったのです。不連続熱可塑性樹脂がどのようにお客様のアプリケーションの機械的負荷に耐えることができるか、グリーンツィードの担当者にご相談ください。