如何预测随机组合部件的结构性能

世界各地的飞机制造商正在使用越来越多的复合材料,而不是传统的金属,如钢和铝。复合材料如此吸引人的原因是其高的强度-重量比--将其强度与重量进行比较。复合材料不仅是周围最强的材料之一,而且它们可以很强而不重--这正是飞机所需要的。

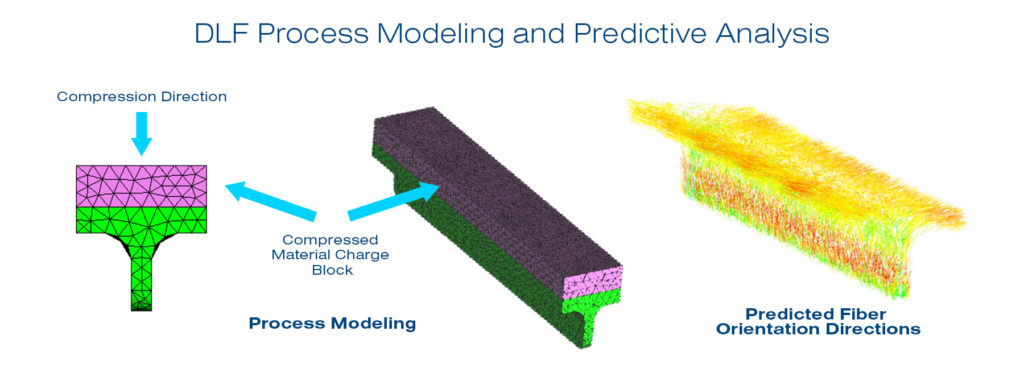

让我们考虑一下这样一种高性能的复合材料,它能很好地用于复杂和复杂的几何形状,如托架、整流罩和外壳。 压缩成型、随机、不连续的长纤维(DLF)热塑性复合材料。这种材料的结构特性主要来自于纤维的加固。 不连续纤维的分布可以被控制和预测,以改善成型件的结构性能。但通过计算机模拟来预测性能并不容易,特别是对于不连续和随机的材料系统。

能够预测不连续和随机材料的未来行为的模型需求量很大。Greene Tweed结构件产品经理Travis Mease说:"从性能和降低风险的角度来看,准确预测纤维取向是至关重要的。这是一个重要的设计参数,它推动了我们组件的尺寸设计。格林-特威德公司对流动建模能力进行了大量投资,因此我们可以将纤维取向张量值应用于FE故障分析"。据他说,这种通过分析验证DLF复合材料部件的方法是一种减少风险的工具,可以减少与工具设计和重新评估有关的时间和成本。DLF复合材料的纤维取向的预测和验证是复杂的,因为在高纤维浓度的情况下,流动引起的纤维取向的行为很复杂,而且不愿意通过光学显微镜的切片和抛光来破坏性地验证取向。

Greene Tweed(GT)了解评估压缩成型DLF复合材料中纤维取向的重要性。GT的工程师们使用了修改过的Autodesk Moldflow程序,该程序是为预测各种形状和几何的DLF部件的压缩成型模拟中的纤维取向而定制的,如支架、结构部件、整流罩和外壳。然后他们将流动建模的纤维取向结果用于结构有限元分析,以预测DLF部件在不同负载条件下的性能。据Mease说,与传统上使用的通用假设相比,这个过程产生了针对每个部件的更准确的结果。 他解释说:"每个部件都有自己独特的材料引入点和几何形状,产生类似的独特的流动和纤维取向模式。流动建模越准确,我们对我们的应力和故障预测就越有信心"。

为了验证结果,GT工程师继续将我们模型的预测与实际部件的计算机断层扫描(CT)分析进行比较。经过广泛的测试,他们发现GT的纤维取向预测和DLF复合材料部件的实验CT分析结果在数量和质量上是一致的。纤维取向和流动成型工艺的建模显示了对压缩成型的DLF热塑性复合材料部件中纤维取向的局部变化和分布的良好预测能力,而不考虑尺寸、种类和形状的复杂性。而且这还不是全部。这种预测能力意味着部件的损伤发生和失效模式可以通过纤维取向预测得到直观的解释。

因此,格林-特威德公司现在有能力预测一个部件将如何、何时、在何处发生故障,它还可以确保成功的复合材料优化工作,包括充分的减重、成本削减和安全系数。 此外,通过这种预测能力,我们已经消除了进行多次迭代的需要,因此,格林-特威德公司能够更好地满足客户的预定期限。请联系格林-特威德代表,了解更多关于非连续热塑性塑料解决方案如何承受您的应用的机械负荷。