Trois applications où les composites l'emportent sur les métaux

Pendant des décennies, divers types de métaux ont été le matériau de prédilection dans la plupart des industries. Dans de nombreuses applications, les plastiques remplacent rapidement les métaux, et seuls les éléments qui ne pouvaient pas être convertis en plastique en raison de leurs performances limitées sont généralement restés en métal. Il existe une catégorie de matériaux qui combine la résistance des métaux et les avantages des plastiques. Cette catégorie est celle des composites, et nous explorerons trois domaines spécifiques : l'aérospatiale, ainsi que deux applications dans d'autres secteurs, où les composites thermoplastiques remplacent les métaux dans des applications de haute performance.

- Composites thermoplastiques pour le remplacement de métaux de forme complexe sur les plates-formes de mobilité.

- Composites thermoplastiques pour accroître l'efficacité des équipements de traitement industriel.

- Composites thermoplastiques pour instruments chirurgicaux assurant une radiotransparence pendant les opérations orthopédiques.

Réduction du poids des prothèses métalliques de forme complexe pour la mobilité

Parmi les plates-formes de mobilité qui sont à la pointe du progrès, on peut citer les avions commerciaux, la mobilité aérienne urbaine (UAM), les drones et la robotique mobile (comme les robots quadrupèdes). Ces plates-formes bénéficient d'une réduction de poids, d'une fabrication évolutive pour les formes complexes, d'une atténuation de la corrosion et d'une consolidation des pièces. Ces avantages peuvent être obtenus grâce à un matériau composite de haute performance associé aux connaissances et à l'expérience nécessaires à la fabrication de composants à des volumes de production élevés.

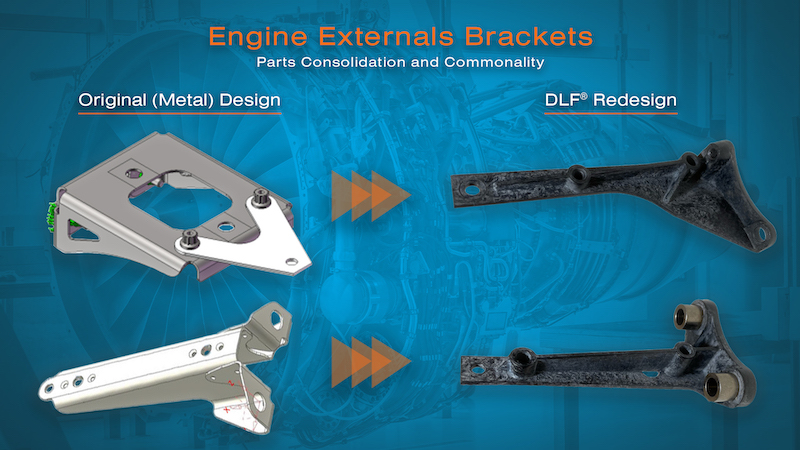

La plupart des procédés de fabrication de composants métalliques nécessitent des méthodes soustractives qui entraînent des pertes de matériaux dues aux opérations de commande numérique par ordinateur. Le matériau, le temps et l'énergie nécessaires à l'usinage ont un coût. Sans parler du coût d'investissement de la machine à commande numérique. Les composants composites n'utilisent que le matériau nécessaire au moulage de la pièce finale et, grâce aux techniques de moulage net, il y a très peu de perte de matériau et un minimum de post-traitement. Avec les composants métalliques, il est généralement nécessaire d'avoir plusieurs composants qui se connectent avec des pièces de quincaillerie et des caractéristiques usinées. Ces éléments peuvent être éliminés dans les composants moulés en filet, où la consolidation des pièces peut accélérer le temps d'assemblage, réduire les nomenclatures et simplifier la conception avec moins de points de défaillance.

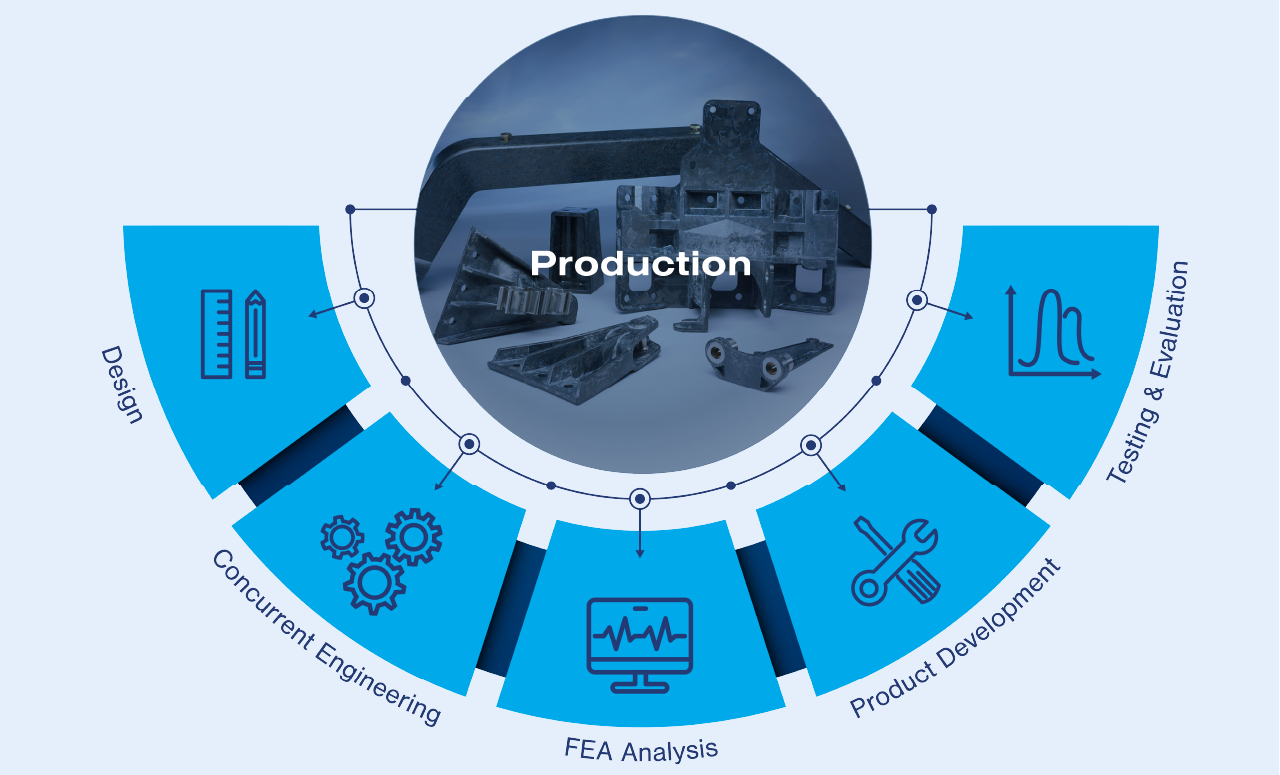

Greene Tweed peut remplacer les formes métalliques complexes grâce à son matériau Xycomp® DLF® et à ses capacités de fabrication. Nous pouvons fournir des composants thermoplastiques moulés par compression, renforcés par des fibres de carbone, avec des performances accrues par rapport aux plastiques moulés par injection et les mêmes performances d'application que le métal titulaire. Tout cela est possible grâce à l'approche de Greene tweed, qui est un partenaire à part entière pour le développement collaboratif de solutions non métalliques (y compris la conception, l'analyse par éléments finis, les essais, l'évaluation et l'ingénierie simultanée), et à notre utilisation de l'automatisation de la fabrication tout au long du processus.

Améliorer l'efficacité et la fiabilité des pompes centrifuges

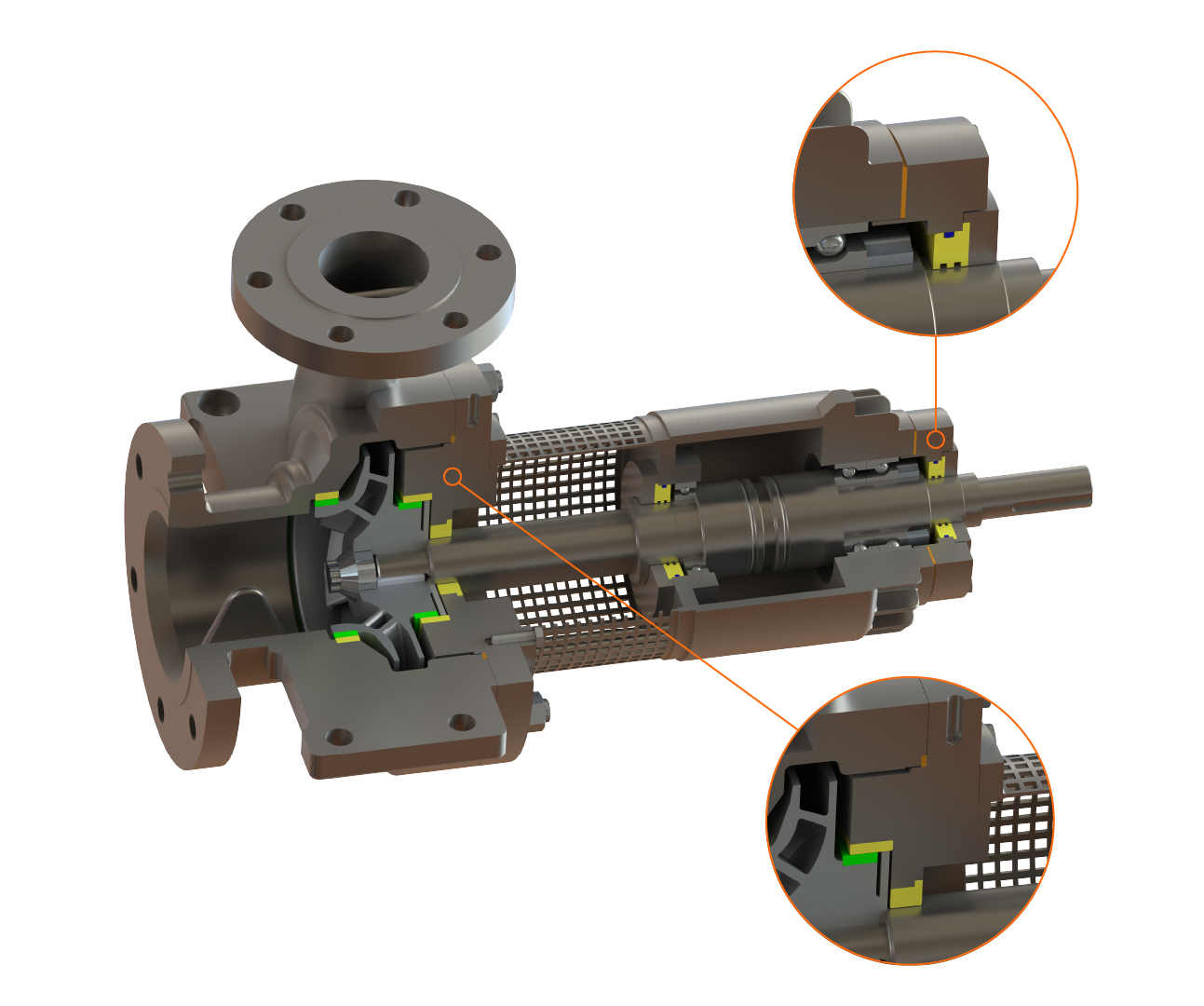

Dans les pompes centrifuges, les matériaux d'usure servent de tampon entre les pièces rotatives et les pièces fixes. Historiquement, ces composants sont de nature métallique. Depuis 2003, les matériaux non métalliques sont reconnus par la norme API 610 comme des matériaux d'usure appropriés pour ces applications. Les composants d'usure composites peuvent être installés avec un jeu dynamique plus faible que les composants métalliques. Un jeu dynamique plus faible présente deux avantages distincts.

- Tout d'abord, la réduction de l'espace libre limite la recirculation ou l'échappement des fluides, ce qui améliore le débit ou l'efficacité de l'équipement.

- Deuxièmement, la réduction du jeu génère une augmentation de la pression du fluide autour de l'arbre, ce qui a un effet de centrage qui stabilise l'arbre et réduit les vibrations du système, améliorant ainsi la fiabilité de l'équipement.

Pourquoi ces avantages sont-ils importants ? Les pompes centrifuges sont conçues pour fonctionner dans des conditions optimales, avec notamment un film fluide entre les éléments fixes et rotatifs de l'équipement. Cependant, il arrive que des incidents imprévus se produisent, entraînant de faibles niveaux de lubrification. Ces incidents peuvent entraîner une usure excessive, des dommages à l'arbre de la pompe, le grippage de composants critiques, voire le soudage de l'arbre et des composants d'usure métalliques, ce qui bloque complètement la pompe. Chacune de ces conséquences peut ralentir ou même arrêter la production.

Les composites d'usure Greene Tweed possèdent d'excellentes propriétés de frottement et d'usure qui leur permettent de survivre à de tels événements et, dans les cas extrêmes, d'atténuer le risque d'endommagement du matériel de la pompe en servant de composants sacrificiels. Un jeu dynamique approprié entre les composants rotatifs et stationnaires est un facteur critique pour la performance et la durée de vie des composants des pompes centrifuges. Qu'il s'agisse de choisir un matériau pour la marche à sec, la résistance à l'usure ou la résistance à l'érosion, Greene Tweed dispose d'un portefeuille de solutions éprouvées pour votre application.

Instruments chirurgicaux radiotransparents pour les opérations orthopédiques :

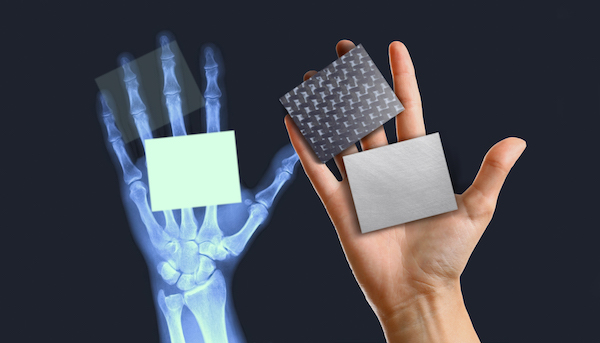

Plus de 2,8 millions de personnes sont hospitalisées chaque année à la suite de blessures [1], et les accidents (blessures non intentionnelles) ont été la quatrième cause de décès aux États-Unis en 2020, après les maladies cardiaques, le cancer et le COVID-19 [2]. Les accidents peuvent entraîner une fracture, qui serait classée dans la catégorie des traumatismes orthopédiques (parmi d'autres cassures, déchirures, fractures, etc.). Lors de la réparation de grands os (comme le fémur ou le bassin), le chirurgien utilise un guide pour les clous et les vis utilisés pour fixer l'os. Au cours de ces opérations, le chirurgien devra prendre des radiographies interopératoires (appelées fluoroscopie). Le CDC définit la fluoroscopie comme "une procédure médicale qui permet de filmer en temps réel les mouvements à l'intérieur d'une partie du corps en faisant passer des rayons X à travers le corps pendant un certain temps" [3].

En ce qui concerne les guides (qui peuvent inclure des guides de coupe, des guides de forage, des guides de clous), les écarteurs, les détracteurs, les pinces et d'autres instruments, la fluoroscopie pose des problèmes lorsque l'instrument est en métal. En particulier pour les instruments qui se trouvent systématiquement dans le champ de vision pendant les opérations de traumatologie. Ces instruments bloquent la vue du site du traumatisme pour le chirurgien pendant la fluoroscopie. Cela peut entraîner une fluoroscopie supplémentaire et le déplacement de l'équipement et/ou du patient, ce qui allonge la durée de l'opération.

Si l'instrument est fabriqué dans un matériau traversé par les rayons X et la fluoroscopie, il ne bloquera pas complètement la vue. Cette propriété du matériau est appelée radiotransparence et, pour certains instruments, elle est essentielle. Si un guide chirurgical est radiotransparent et n'a pas besoin d'être déplacé pendant la fluoroscopie, cela peut contribuer à réduire le temps total passé dans la salle d'opération.

Concevoir un instrument avec un matériau radiotransparent peut s'avérer difficile. Les métaux comme l'aluminium ne peuvent pas supporter les forces appliquées à ces guides. Les matériaux plastiques typiques moulés par injection ne peuvent pas être stérilisés à la vapeur dans un autoclave (la stérilisation la plus courante pour les instruments chirurgicaux). Le seul matériau alternatif à un instrument en acier inoxydable usiné ayant une longue durée de vie en stérilisation à la vapeur est un composite PEEK renforcé de fibres de carbone tel que le matériau Orthtek® de Greene Tweeds. Greene Tweed peut fournir ce matériau sous forme de plaques d'une épaisseur maximale de 2,5 pouces. Ce matériau plus épais permet une plus grande flexibilité dans la conception et la fabrication des instruments. Greene Tweed est également en mesure de fabriquer des composants semi-finis et des instruments finaux incorporant des pièces métalliques.

Références :

[1] CDC Injury Center, Nonfatal Injury Data, Nonfatal Injury Distribution by Disposition, Estimated Number, 2020 - https://wisqars.cdc.gov/data/lcd/home

[2] CDC Injury Center, Nonfatal Injury Data, 10 Leading Causes of Death, United States, Estimated Number, 2020 - https://wisqars.cdc.gov/data/lcd/home

[3] CDC, Radiation in Healthcare, Fluoroscopy - https://www.cdc.gov/nceh/radiation/fluoroscopy.html