Tres aplicaciones en las que los materiales compuestos superan a los metales

Durante décadas, los metales han sido el material preferido en la mayoría de las industrias. En muchas aplicaciones, los plásticos están sustituyendo rápidamente a los metales, y sólo lo que no ha podido convertirse a plástico por limitaciones de rendimiento se ha quedado generalmente en metal. Hay una categoría de materiales que combina la resistencia del metal y las ventajas del plástico. Esa categoría son los compuestos, y exploraremos tres ámbitos específicos: el aeroespacial, junto con dos aplicaciones en otras industrias, donde los compuestos termoplásticos están sustituyendo a los metales en aplicaciones de alto rendimiento.

- Compuestos termoplásticos para la sustitución de metales de formas complejas en plataformas de movilidad.

- Composites termoplásticos para aumentar la eficacia de los equipos de procesamiento industrial.

- Composites termoplásticos para instrumentos quirúrgicos que proporcionan radiotransparencia durante operaciones ortopédicas.

Reducción del peso de los sustitutos metálicos de formas complejas para la movilidad

Algunas de las plataformas de movilidad que están a la vanguardia son los aviones comerciales, la movilidad aérea urbana (UAM), los drones y la robótica móvil (como los robots cuadrúpedos). Estas plataformas se benefician de la reducción de peso, la fabricación escalable de formas complejas, la mitigación de la corrosión y la consolidación de piezas. Estas ventajas pueden obtenerse con un material compuesto de alto rendimiento combinado con los conocimientos y la experiencia necesarios para fabricar componentes en volúmenes de producción.

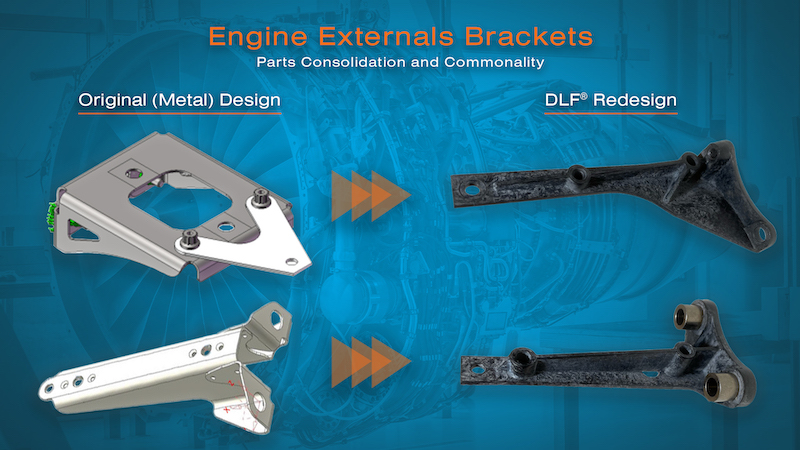

La mayor parte de la fabricación de componentes metálicos requiere métodos sustractivos que generan residuos de material en las operaciones CNC. Hay un coste para el material y el tiempo/energía para el mecanizado. Por no mencionar el coste de capital de la máquina CNC. Los componentes compuestos sólo utilizan el material necesario para moldear la pieza final y, con las técnicas de moldeo neto, hay muy poco desperdicio de material y un postprocesado mínimo. En el caso de los componentes metálicos, suele ser necesario disponer de varios componentes que se conectan con herrajes y elementos mecanizados. Estos elementos pueden eliminarse en los componentes moldeados en red, donde la consolidación de piezas puede agilizar el tiempo de montaje, reducir las listas de materiales y simplificar el diseño con menos puntos de fallo.

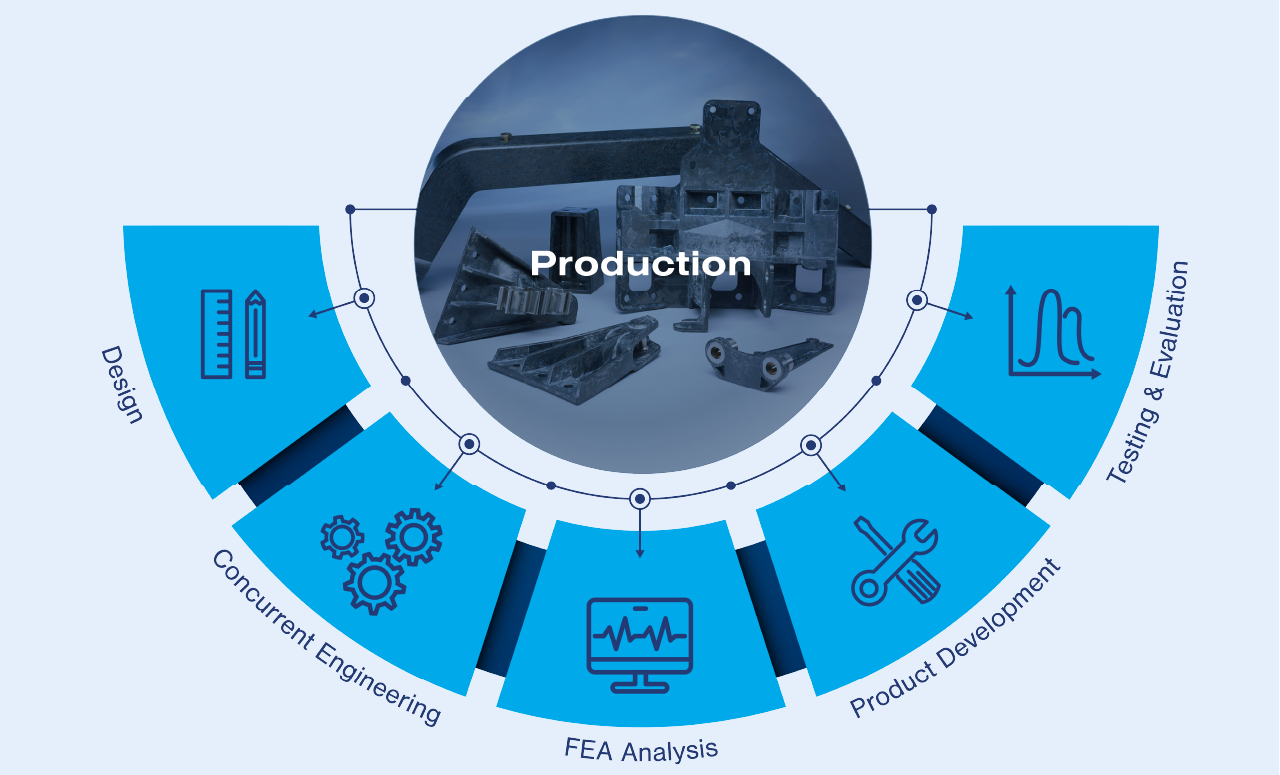

Entre en las capacidades de sustitución de metales de formas complejas de Greene Tweed con nuestro material Xycomp® DLF® y nuestras capacidades de fabricación. Podemos suministrar componentes termoplásticos reforzados con fibra de carbono moldeados por compresión en red/casi red con un mayor rendimiento que los plásticos moldeados por inyección y el mismo rendimiento de aplicación que el titular metálico. Todo esto se consigue aumentando la escala de fabricación gracias al enfoque de Greene tweed como socio de servicio completo para el desarrollo colaborativo de soluciones no metálicas (incluido el diseño, el análisis de elementos finitos, las pruebas, la evaluación y la ingeniería concurrente), y a nuestro uso de la automatización de la fabricación en todo el proceso.

Mejora de la eficacia y fiabilidad de las bombas centrífugas

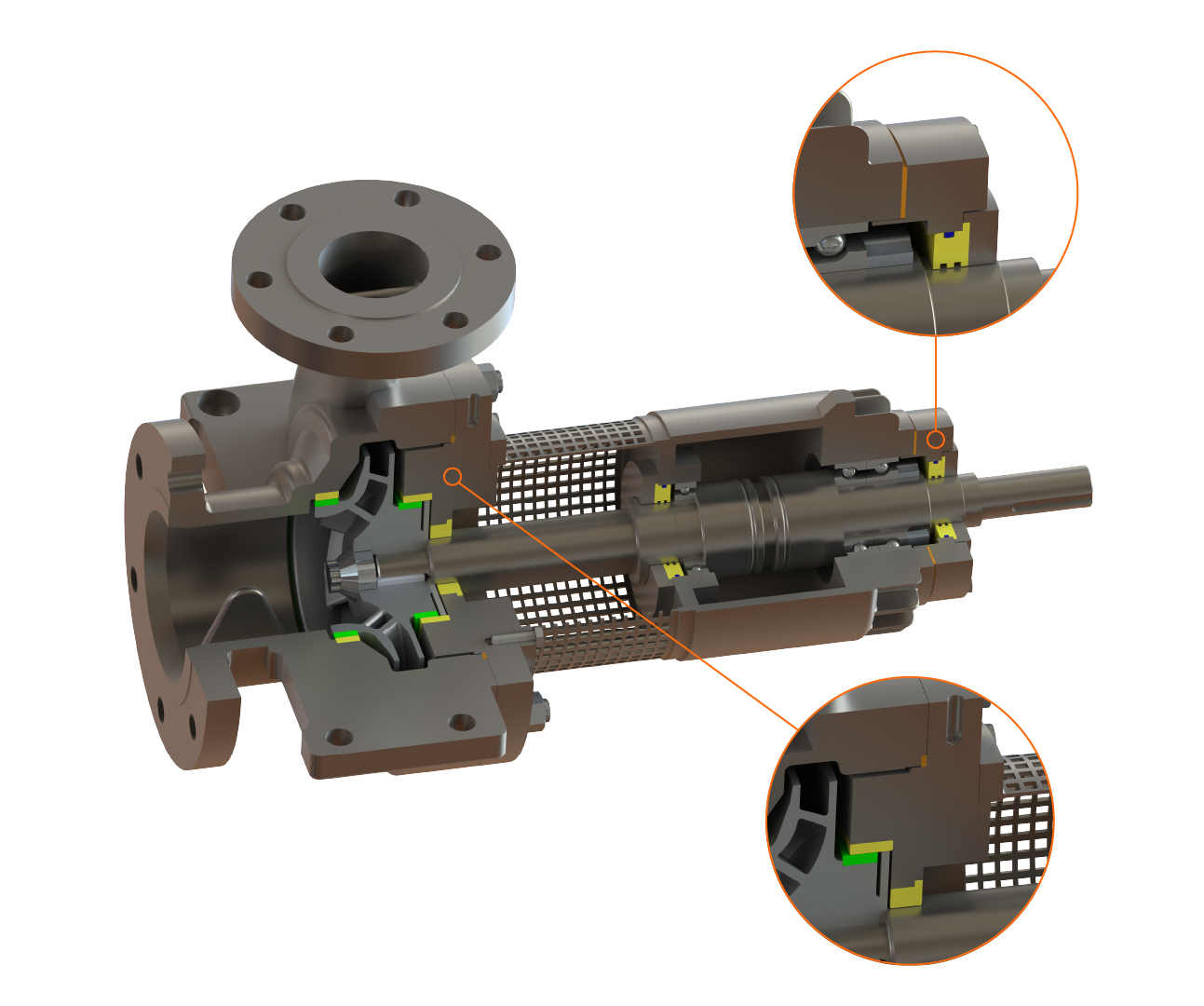

En las bombas centrífugas, los materiales de desgaste se utilizan como amortiguadores entre las piezas giratorias y las fijas. Históricamente, estos componentes han sido de naturaleza metálica. Desde 2003, la norma API 610 reconoce los materiales no metálicos como materiales de desgaste adecuados para este tipo de aplicaciones. Los componentes de desgaste compuestos pueden instalarse con una holgura dinámica menor que los componentes metálicos. Una holgura dinámica menor tiene dos ventajas claras.

- En primer lugar, la holgura reducida restringe la recirculación o el escape de los medios de proceso, mejorando así el rendimiento o la eficiencia del equipo.

- En segundo lugar, la menor holgura genera una mayor presión del fluido alrededor del eje, lo que tiene un efecto de centrado que estabiliza el eje y reduce las vibraciones del sistema, mejorando así la fiabilidad del equipo.

¿Por qué son importantes estas ventajas? Pues bien, las bombas centrífugas están diseñadas para funcionar en condiciones óptimas, incluida una película de fluido entre los elementos fijos y giratorios del equipo. Sin embargo, se producen incidentes imprevistos que dan lugar a bajos niveles de lubricación. Estos incidentes pueden provocar un desgaste excesivo, daños en el eje de la bomba, agarrotamiento de componentes críticos e incluso la soldadura del eje y de los componentes metálicos de desgaste agarrotando completamente la bomba. Cualquiera de estas consecuencias puede ralentizar o incluso detener la producción.

Los materiales compuestos antidesgaste Greene Tweed tienen excelentes propiedades de fricción y desgaste que permiten la supervivencia durante tales eventos y, en casos extremos, mitigarán el riesgo de daños al hardware de la bomba al servir como componentes de sacrificio. Una holgura dinámica adecuada entre los componentes giratorios y fijos es un factor crítico en el rendimiento y la vida útil de los componentes de las bombas centrífugas. Tanto si elige un material para funcionamiento en seco, resistencia al desgaste o resistencia a la erosión, Greene Tweed dispone de una cartera de soluciones probadas para su aplicación.

Instrumental quirúrgico radiotransparente para operaciones ortopédicas:

Más de 2,8 millones de personas son hospitalizadas anualmente por lesiones [1], y los accidentes (lesiones no intencionadas) fueron la cuarta causa de muerte en EE.UU. en 2020, después de las enfermedades cardiacas, el cáncer y el COVID-19 [2]. Los accidentes pueden provocar una fractura ósea, que se clasificaría como traumatismo ortopédico (entre otras roturas, desgarros, fracturas, etc.). Cuando se reparan huesos grandes (como el fémur o la pelvis), el cirujano utiliza una guía para los clavos y tornillos utilizados para fijar y asegurar el hueso. Durante estas cirugías, el cirujano necesitará realizar radiografías interoperatorias (denominadas fluoroscopia). Los CDC definen la fluoroscopia como "un procedimiento médico que realiza un vídeo en tiempo real de los movimientos del interior de una parte del cuerpo haciendo pasar rayos X a través del cuerpo durante un periodo de tiempo" [3].

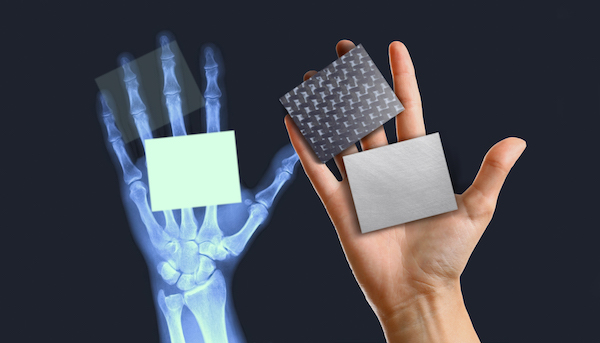

Cuando se trata de guías (que pueden incluir guías de corte, guías de perforación, guías de clavos), retractores, detractores, fórceps y otros instrumentos, la fluoroscopia plantea dificultades cuando el instrumento es metálico. Especialmente en el caso de los instrumentos que se encuentran habitualmente en el campo visual durante las cirugías traumatológicas. Estos instrumentos bloquean la visión de la zona del traumatismo para el cirujano durante la fluoroscopia. Esto puede obligar a realizar fluoroscopias adicionales y a mover el equipo y/o al paciente, lo que prolonga el tiempo de cirugía.

Si el instrumento está fabricado con un material a través del cual pasan los rayos X y la fluoroscopia, entonces el instrumento no bloqueará completamente la visión. Esta propiedad del material se denomina radiotransparencia, y para algunos instrumentos es fundamental. Si una guía quirúrgica es radiotransparente y no es necesario moverla durante la fluoroscopia, esto puede ayudar a reducir el tiempo total empleado en el quirófano.

Diseñar un instrumento con material radiotransparente puede resultar difícil. Los metales como el aluminio no pueden soportar las fuerzas aplicadas a estas guías. Los materiales plásticos típicos moldeados por inyección no pueden esterilizarse con vapor mediante autoclave (la esterilización más típica para instrumentos quirúrgicos). El único material alternativo a un instrumento de acero inoxidable mecanizado que tiene una larga vida útil en la esterilización por vapor es un compuesto PEEK reforzado con fibra de carbono como el material Orthtek® de Greene Tweeds. Greene Tweed puede suministrar este material en forma de placa de hasta 2,5" de grosor. El material más grueso permite una mayor flexibilidad en el diseño y la fabricación de instrumentos. Greene Tweed también tiene capacidad para fabricar componentes semiacabados y los instrumentos finales incorporando herrajes metálicos.

Referencias:

[1] CDC Injury Center, Nonfatal Injury Data, Nonfatal Injury Distribution by Disposition, Número estimado, 2020 - https://wisqars.cdc.gov/data/lcd/home

[2] CDC Injury Center, Nonfatal Injury Data, 10 Leading Causes of Death, United States, Número estimado, 2020 - https://wisqars.cdc.gov/data/lcd/home

[3] CDC, Radiation in Healthcare, Fluoroscopy - https://www.cdc.gov/nceh/radiation/fluoroscopy.html