Warum Metalle durch druckgeformte DLF-Verbundwerkstoffe ersetzen?

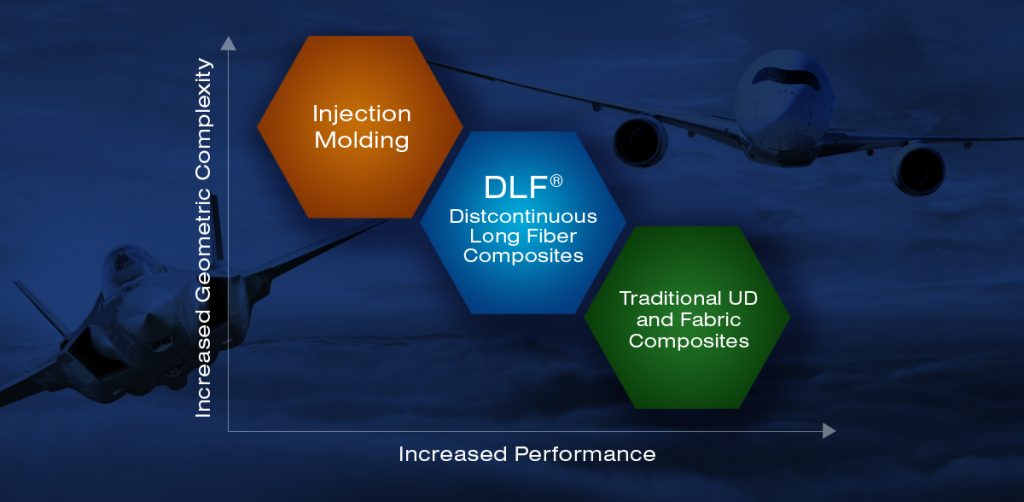

Verbundwerkstoffe verdrängen in neuen Luft- und Raumfahrtplattformen aufgrund ihrer besseren Leistung, Lebensdauer und Fertigungsvorteile immer mehr Metalle. Verbundwerkstoffe werden in der Regel für große Primär- und Sekundärstrukturanwendungen spezifiziert, da sie dank der Gewichtsreduzierung, der Designfreiheit und der längeren Lebensdauer kostengünstiger sind. Dennoch werden nach wie vor viele metallische Komponenten in Flugzeugen verbaut, zumindest teilweise aufgrund einer Produktlücke für den Metallersatz von komplex geformten 3D-Teilen, wie z. B. strukturelle Halterungen, Beschläge, Clips oder andere Komponenten, bei denen der Spritzguss nicht ausreichend leistungsfähig ist, die Verwendung herkömmlicher Endlosfaserverbundwerkstoffe jedoch aufgrund der komplexen Bauteilgeometrie unpraktisch (oder unmöglich) ist.

Diskontinuierliche Langfaser

Druckgegossene DLF-Verbundwerkstoffe (Discontinuous Long Fiber) sollen die Lücke bei Metallersatzanwendungen für halbstrukturelle oder strukturelle komplexe Teile schließen. DLF-Materialien werden durch Zerkleinern von unidirektionalem Prepreg-Band mit hohem Fasergehalt, das für die Luft- und Raumfahrt geeignet ist, in "Flocken" oder "Chips" hergestellt. Die "Flocken" werden gewogen und in den Pressformhohlraum eingelegt. Die Wärme und der Druck des Formprozesses werden genutzt, um die thermoplastische Matrix zum Fließen zu bringen. Die hohe Viskosität des thermoplastischen PEEK-Harzes transportiert die Verstärkungsfasern gleichmäßig durch die Form, so dass ein faserorientierter Verbundwerkstoff mit gleichmäßigem Faser/Harz-Anteil entsteht. Mit diesem Verfahren können hochkomplexe Formen hergestellt werden, ohne dass herkömmliche Handauflegeverfahren erforderlich sind, und viele Komponenten können mit reduzierten Bearbeitungs- und Nachbearbeitungsanforderungen netto oder endformnah geformt werden. Gewindeeinsätze, Buchsen oder andere metallische Komponenten können ebenfalls in den Formgebungsprozess integriert werden, was den Bedarf an sekundären Arbeitsgängen weiter reduziert.

Was ist in den Flocken?

Matrixpolymere für DLF-Materialien in Luft- und Raumfahrtanwendungen können thermoplastisch (typischerweise PEEK oder PEKK) oder duroplastisch (typischerweise Epoxid) sein. Greene Tweed hat sich aufgrund der folgenden Faktoren auf die Verwendung von thermoplastischen PEEK- und PEKK-Matrixmaterialien für unser Xycomp® DLF™ Material konzentriert:

- Inhärente Zähigkeit der thermoplastischen Matrix für verbesserte Schadenstoleranz im Vergleich zu Epoxid

- Extrem geringe Feuchtigkeitsaufnahme für minimale Heiß/Nass-Effekte im Vergleich zu Epoxidharz

- Ausgezeichnetes Flamm-/Rauch-/Toxizitätsverhalten, das alle FAA-, EASA- und OEM-Anforderungen für Innenraumanwendungen übertrifft

- Hervorragendes Brandverhalten, erfüllt die Anforderungen für 5-minütiges und 15-minütiges Durchbrennen

- Höhere Dauergebrauchstemperaturen im Vergleich zu typischem Epoxid

- Ausgezeichnete Beständigkeit gegen typische Luftfahrtflüssigkeiten

- Hohe Harzviskosität für minimale Faser/Harz-Trennung während der Verarbeitung und gleichmäßige Faser/Harz-Verteilung im fertigen Formteil

- Einfaches Recycling von Abfallstoffen und Umweltvorteile am Ende des Lebenszyklus

Da die Einführung von Verbundwerkstoffen in der Luft- und Raumfahrt immer schneller voranschreitet, besteht ein Bedarf an kosteneffizienten Verbundwerkstoffen, die eine weitere Eliminierung komplexer 3D-Metallschnittstellenkomponenten ermöglichen und gleichzeitig Gewichtseinsparungen, Korrosionsvermeidung, Teilekonsolidierung und andere Vorteile von Verbundwerkstoffen bieten. Formgepresste DLF-Verbundwerkstoffe bieten eine praktikable, serienreife Option, um diese "Metallersatzlücke" zu schließen. Sie werden derzeit in mehreren großen Verkehrsflugzeugplattformen in der Produktion eingesetzt.

DAS KÖNNTE IHNEN AUCH GEFALLEN