씰 결합 하드웨어의 표면 마감이 중요한 이유

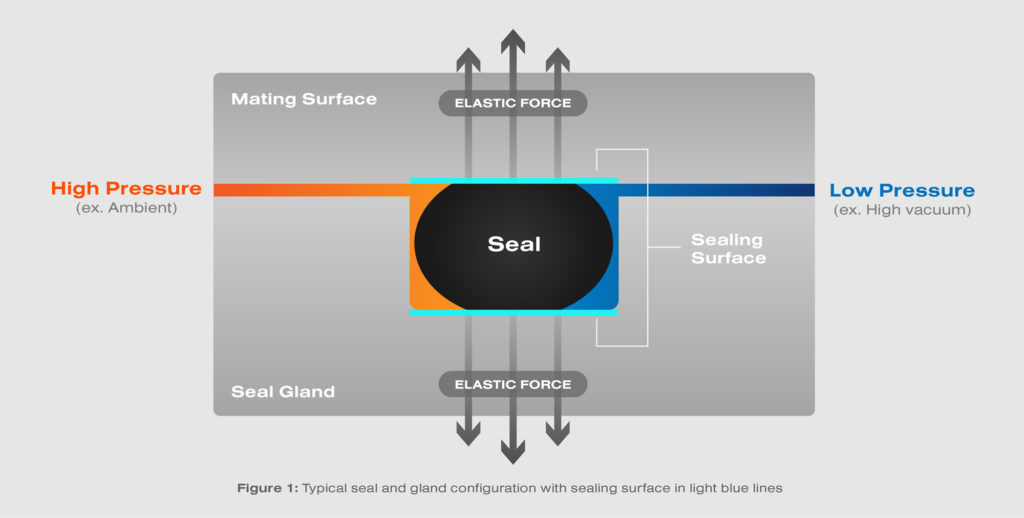

반도체 공정 장비의 씰링 시스템이 조기에 고장 났거나 제대로 작동하지 않으면 어떻게 하시겠습니까? 첫 번째 본능은 씰에 결함이 있는지 확인하는 것입니다. 씰 실패 체크리스트에서 가장 자주 항목은 화학, 공정 압력 및 국소 온도입니다.

그러나 해당 목록에서 몇 가지 중요한 항목이 누락되었습니다. 이는 글랜드 하드웨어 및 해당 표면 거칠기와 관련이 있습니다. 하드웨어 설계의 이러한 미묘한 측면은 씰이 제대로 작동하는 능력을 만들거나 깨뜨릴 수 있으며, 보다 구체적으로는 씰링 요소의 동적 수명에 영향을 미칠 수 있습니다.

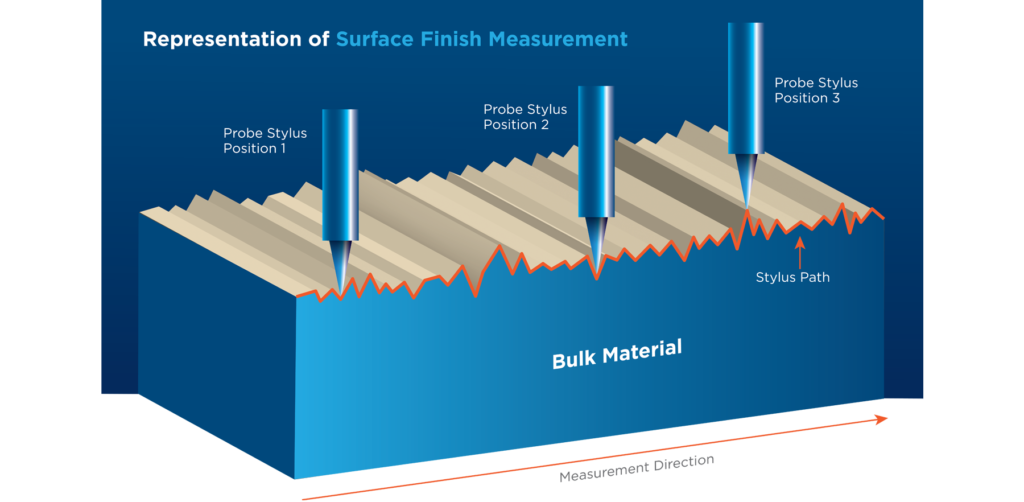

용어 "표면 마감"은 일반적으로 부품 또는 구성 요소의 표면에 적용되는 연마 또는 텍스처링 수준을 나타냅니다. 표면 마감 매개 변수는 거칠기, 물결 모양 및 배치의 세 가지 객관적인 측정으로 설명 할 수 있습니다. 거칠기는 일반적으로 더 작은 불규칙성으로 구성되고 물결 모양은 더 큰 기복으로 구성됩니다. Lay는 표면의 지배적 인 입자 또는 질감의 방향을 나타냅니다. 엘라스토머 기반 씰링 제품의 목적을 위해, 거칠기만이 종종 정량적으로 마감을 설명하는 데 사용됩니다. 표면 거칠기를 설명하는 데 Ra, Rsk, Rq, Rku, Rz, RMS 등을 포함한 다양한 약어가 사용됩니다. 마이크로미터 또는 마이크로인치가 가장 일반적인 표면 거칠기이며 숫자가 작을수록 마감이 더 미세합니다.

표면 마감 요구 사항은 씰이 엘라스토머, 열가소성 또는 다른 재료인지 여부에 따라 다릅니다. 엘라스토머의 전반적인 가단성은 표면 마감에서 더 큰 변형 적합성을 허용합니다. 하중(시스템 요소에서 씰링에 적용되는 무게) 및 챔버 압력 차이로 인해 부드러운 엘라스토머 재료가 글랜드의 질감 제약 조건을 준수하는 경우가 많지만 정적 씰링 제품의 거칠기가 너무 크면 미디어에 누출 경로가 발생할 수 있습니다. 예를 들어, 이러한 누출은 물(공기 수분과 같은) 및 산소에 매우 민감한 공정에 주변 공기를 유입할 수 있습니다.

아래는 표면 거칠기 측정이 일반적인 의미에서 어떻게 이루어지는지 보여주는 표면 높이와 거칠기의 국부적 인 변화를 묘사 한 것입니다. 다이어그램의 왼쪽과 같은 피크가 너무 많으면 국부적 인 표면 높이의 모든 변동성을 준수하는 데 어려움을 겪는 것은 말할 것도없고 동적 접촉에 의해 씰 재료가 마모되거나 마모 될 것이라고 쉽게 상상할 수 있습니다. 또한 이미지 오른쪽의 계곡은 포켓이 어떻게 형성되는지 보여 주며, 이는 지속적인 동적 사이클을 통해 마찰을 줄이기 위해 입자 오염 물질 또는 윤활유를 포획 할 수 있습니다.

응용 분야의 하드웨어 구성 요소에 적합한 표면 마감을 선택하는 것은 복잡할 수 있습니다. 일반적으로 동적 씰의 경우 8-12 마이크로 인치 Ra (평균 거칠기)를, 정적 씰의 경우 16-32 마이크로 인치 Ra를 권장합니다. Greene Tweed의 숙련된 엔지니어가 애플리케이션 파라미터에 액세스하여 올바른 표면 마감을 안내하여 도움을 드릴 수 있습니다.

또한 표면 마감 요구 사항은 가스 또는 진공을 밀봉하는 응용 분야의 경우 액체 밀봉에 필요한 요구 사항과 다릅니다. 가스 밀봉 또는 진공에 대한 밀봉의 경우 대부분의 가스의 구조와 크기로 인해 액체가 통과할 수 있는 것보다 더 작은 틈을 통과할 수 있으므로 더 미세한 표면 마감이 권장됩니다.

씰 글랜드의 표면 마감은 주로 "가공된" 상태로 정의되지만 최종 사용자는 장기적인 상태에 영향을 미칠 수 있습니다. 특히, 글랜드에서 씰을 제거하고 새 씰을 설치하기 전에 글랜드를 청소할 때 수공구 사용 및 세척 프로토콜을 통해 거칠기를 도입할 수 있는 기회입니다.

당신은 또한 같은 수 있습니다 :