なぜシールの嵌合部の表面仕上げが重要なのか?

もし、半導体製造装置のシーリングシステムが早期に故障したり、正しく機能しなくなったらどうしますか?まず最初に、シールに欠陥がないかどうかを確認することになるでしょう。シール不良のチェックリストで最も多い項目は、化学的性質、プロセス圧力、局所温度です。

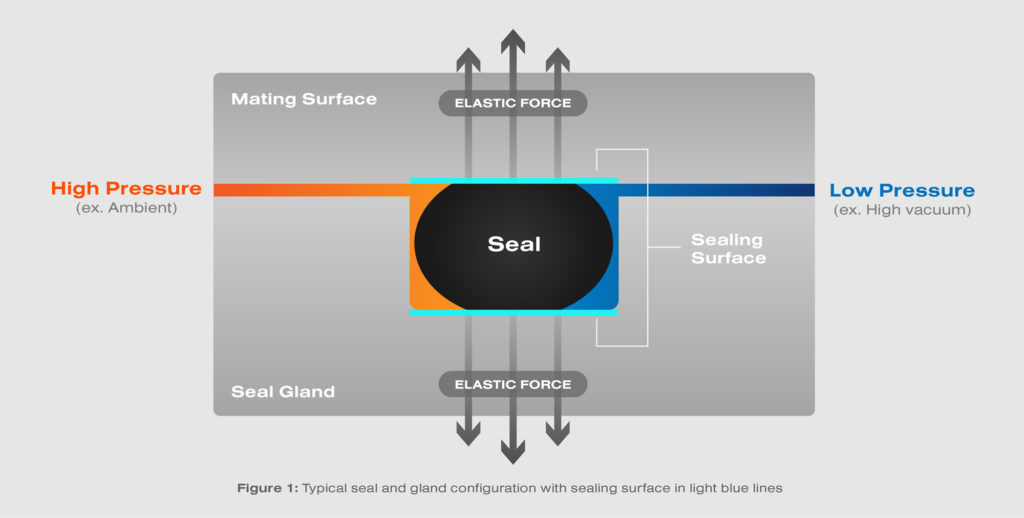

しかし、そのリストの中にはいくつかの重要な項目が欠けています。これらは、グランド金具とそれに対応する表面粗さに関するものです。このようなハードウェアの設計は、シールが適切に機能するかどうかを左右し、特にシーリングエレメントの動的寿命に影響を与える可能性があります。

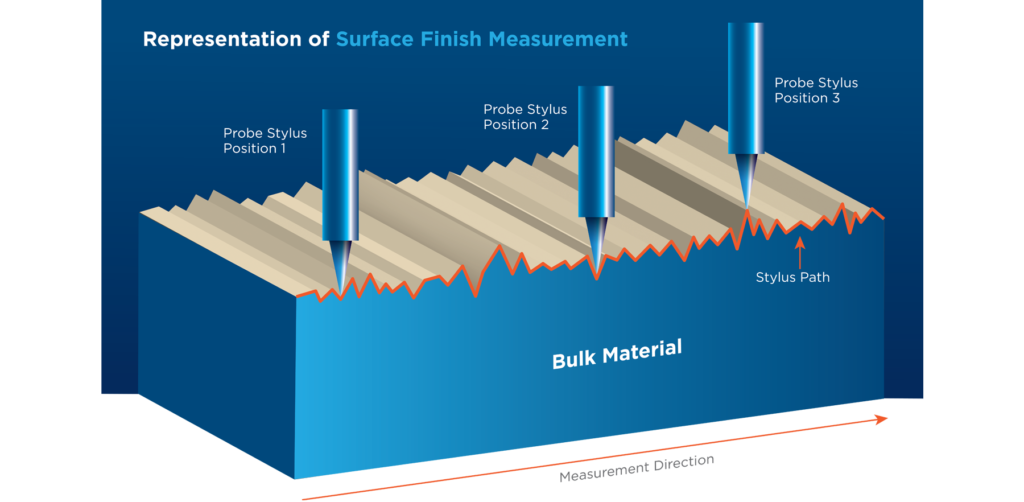

表面仕上げ」という用語は、通常、部品やコンポーネントの表面に施される研磨やテクスチャリングのレベルを指します。表面仕上げのパラメータは、粗さ、うねり、レイの3つの客観的な測定値で記述することができる。粗さは通常、小さな凹凸で構成され、うねりは大きな起伏で構成される。レイとは、表面上の支配的な粒子またはテクスチャーの方向を意味する。エラストマーベースのシール製品では、仕上げを定量的に説明するために、粗さだけを用いることが多い。Ra、Rsk、Rq、Rku、Rz、RMSなど、表面粗さの表現にはさまざまな略語が使われる。マイクロメートル、あるいはマイクロインチが最も一般的な表面粗さで、数字が小さいほど仕上がりが細かい。

シールの材質がエラストマーか熱可塑性か、あるいはその他の材質かによって表面仕上げの要件が異なる。エラストマーは全体的に可鍛性に富んでいるため、表面仕上げのばらつきが大きくなります。荷重(システム要素からシールに加わる重量)とチャンバー圧力差によって、柔らかいエラストマー材料はしばしばグランドのテクスチャーの制約に適合するようになりますが、静的シール製品の粗さが大きすぎると、媒体のためのリーク経路を作る可能性があります。このようなリークは、例えば、水(空気中の水分として)や酸素に非常に敏感なプロセスに周囲の空気を取り込む可能性がある。

以下に、一般的な表面粗さの測定方法を示す、表面の高さと粗さの局所的なばらつきの描写を示す。図左のような山が多すぎると、シール材が動的接触により摩耗することはもちろん、局所的な表面高さのばらつきに対応しきれないことは容易に想像できる。また、右側の谷の部分にはポケットが形成されており、粒子状の汚染物質や潤滑剤を捕捉し、連続的な動的サイクルによる摩擦を減少させることができることを示している。

お客様のアプリケーションのハードウェア部品に適した表面仕上げを選択することは、複雑な場合があります。一般的に、動的シールには8~12μinches Ra(平均粗さ)、静的シールには16~32μinches Raを推奨しています。グリーンツイードの経験豊富なエンジニアが、お客様のアプリケーションのパラメータにアクセスし、適切な表面仕上げを導き出すお手伝いをいたします。

さらに、気体や真空をシールする用途では、液体をシールする用途とは異なる表面仕上げが必要となる。気体や真空をシールする場合は、気体の構造と大きさによって、液体が通るよりも小さな隙間を通ることができるため、より細かい表面仕上げが推奨される。

シールグランドの表面仕上げは、主に「機械加工された状態」で定義されますが、エンドユーザーは長期的な状態に影響を与えることができますし、実際に与えています。特に、シールをグランドから取り外すときや、新しいシールを取り付ける前にグランドを洗浄するときは、ハンドツールの使用や洗浄プロトコルによって粗さを導入する機会となります。

You May Also Like: