A toda máquina: ¿puede un material de sellado mejorar la fiabilidad del ESP de petróleo y gas?

Cuando se trata de estanquidad en condiciones de funcionamiento adversas, el sector Upstream del petróleo y el gas tiene algunas de las aplicaciones más duras que existen. Con fluidos como los hidrocarburos y gases como el H2S, combinados con presiones que superan con creces los 20.000 psi y temperaturas que alcanzan los 200° C o más, la fiabilidad de la estanquidad es una necesidad absoluta para evitar tiempos de inactividad improductivos. Añadir vapor e inhibidores de corrosión basados en aminas a esta mezcla añade complejidad a la selección de materiales en un entorno de fondo de pozo.

Existe una gran variedad de materiales elastoméricos para la estanquidad en el fondo del pozo; sin embargo, los perfluoroelastómeros(FFKM) ofrecen la mayor capacidad de temperatura y la mayor resistencia química de todos los materiales de caucho. A lo largo de la vida útil de una aplicación, los FFKM proporcionan un excelente coste total de propiedad al minimizar el tiempo de inactividad de los equipos gracias a su mayor fiabilidad a temperaturas elevadas y en condiciones de fluidos corrosivos. A medida que la tecnología de los yacimientos petrolíferos evoluciona para ganar en eficacia y optimizar la producción, la tecnología de estanquidad también tiene que evolucionar.

En un ejemplo reciente, Greene Tweed puso en práctica su experiencia en aplicaciones al examinar qué se necesitaría para prolongar la vida útil de un componente crítico como una bomba eléctrica sumergible (BES) en pozos SAG-D. Los datos de aplicación mostraron que las BES suelen funcionar entre 135° C y 220° C, con temperaturas máximas de funcionamiento en torno a 250° C. Los datos de aplicación mostraban que las BES suelen funcionar entre 135° C y 220° C, con temperaturas máximas de funcionamiento en torno a 250° C. El análisis interno de los datos de dominio público1 mostró que la combinación de mejoras operativas con la actualización de componentes críticos, como las juntas, a materiales resistentes a altas temperaturas, como el FFKM, puede reducir el riesgo de fallo prematuro. Al prolongar la vida útil del ESP, los operadores pueden evitar tiempos de inactividad no productivos y el gasto que supone sacar un ESP de un pozo antes del mantenimiento programado.

Tras analizar los datos y los principales modos de fallo, Greene Tweed recopiló comentarios de los clientes que respaldaban la hipótesis de que las altas temperaturas combinadas con el vapor reducían la vida útil de las soluciones de sellado existentes en pozos SAG-D. Estos resultados mostraron que, para mejorar la fiabilidad en las aplicaciones SAG-D, se necesitaba una solución de sellado de nueva generación que combinara una amplia resistencia química a los productos químicos y fluidos típicos de los yacimientos petrolíferos y una mejor retención de las propiedades físicas tras el envejecimiento con vapor.

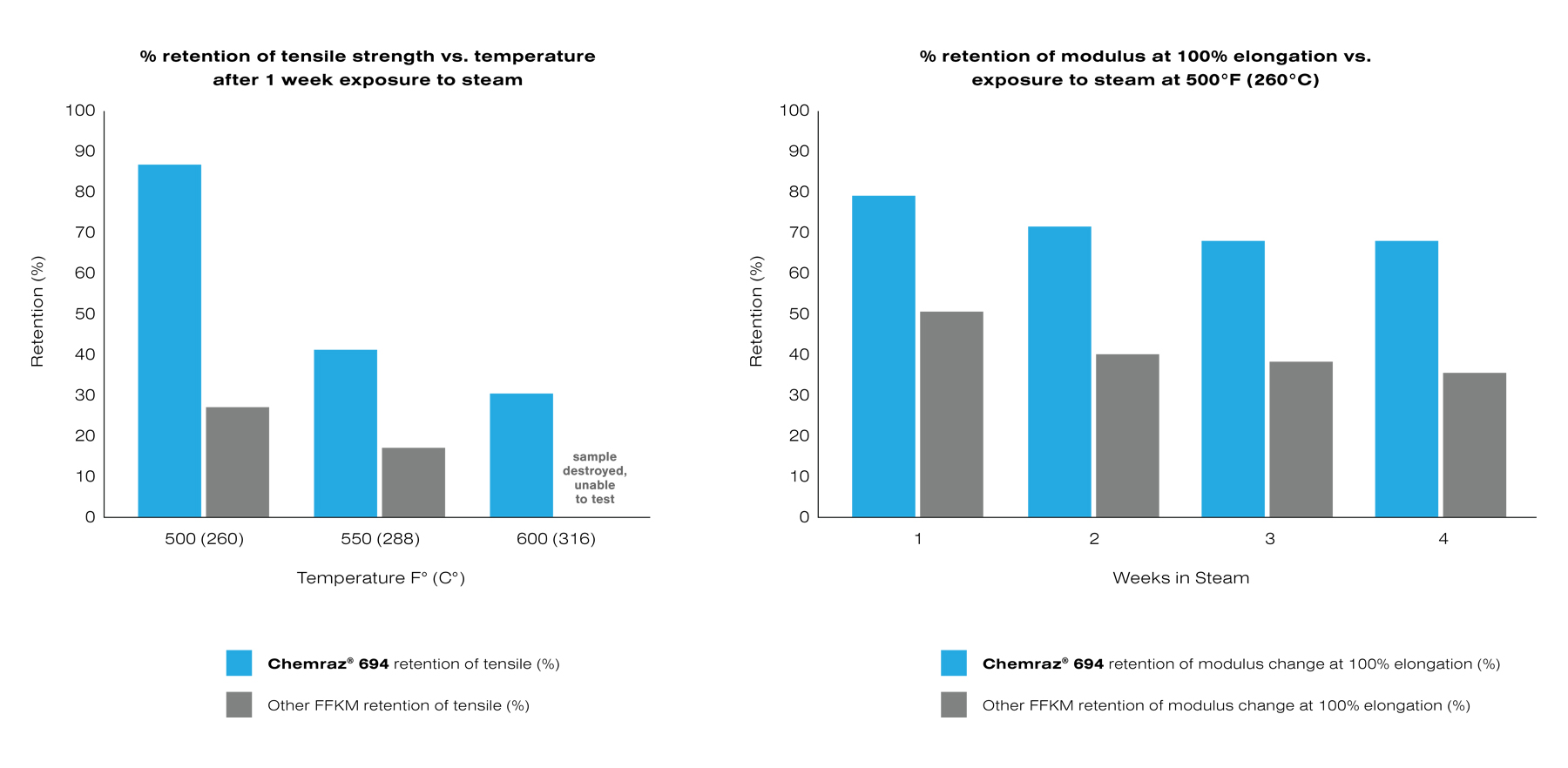

En colaboración con nuestros clientes, establecimos una retención de propiedades aceptable para un nuevo compuesto tras un agresivo ensayo de envejecimiento al vapor de 1 semana a 260°C. Este compuesto mostró una retención de la resistencia a la tracción, el alargamiento a la tracción y el módulo de menos del 30% de pérdida máxima, además de una dureza y un cambio de volumen bajos.Establecimos un compuesto FFKM de referencia conocido por su resistencia al vapor y su capacidad a altas temperaturas. Las pruebas de referencia mostraron que este compuesto perdió más del 50 por ciento de resistencia a la tracción y módulo tras la prueba de envejecimiento al vapor de 1 semana utilizando juntas tóricas AS568-214, aunque experimentó un bajo cambio de dureza y volumen tras la prueba de envejecimiento al vapor.

Los siguientes pasos en el proceso de desarrollo consistieron en evaluar polímeros base FFKM de cuatro proveedores diferentes, examinar los sistemas de curado FFKM disponibles y, a continuación, evaluar más de 20 paquetes de relleno diferentes para obtener puntuaciones consistentes en la prueba de envejecimiento al vapor.A continuación, realizamos las pruebas de deformación por compresión a largo plazo (1.000 horas) descritas anteriormente y calculamos la temperatura a la que las juntas tóricas AS568A-214 alcanzarían una deformación por compresión del 80% en aire durante 1.000 horas a 258 °C. La deformación por compresión, que mide la deformación del material con el tiempo y la temperatura, puede dar una buena indicación de la vida útil de un material concreto a una temperatura determinada. Se probaron varias fórmulas y se ajustaron hasta que se alcanzó la deformación por compresión requerida que mostraba una mejora con respecto al compuesto de control.

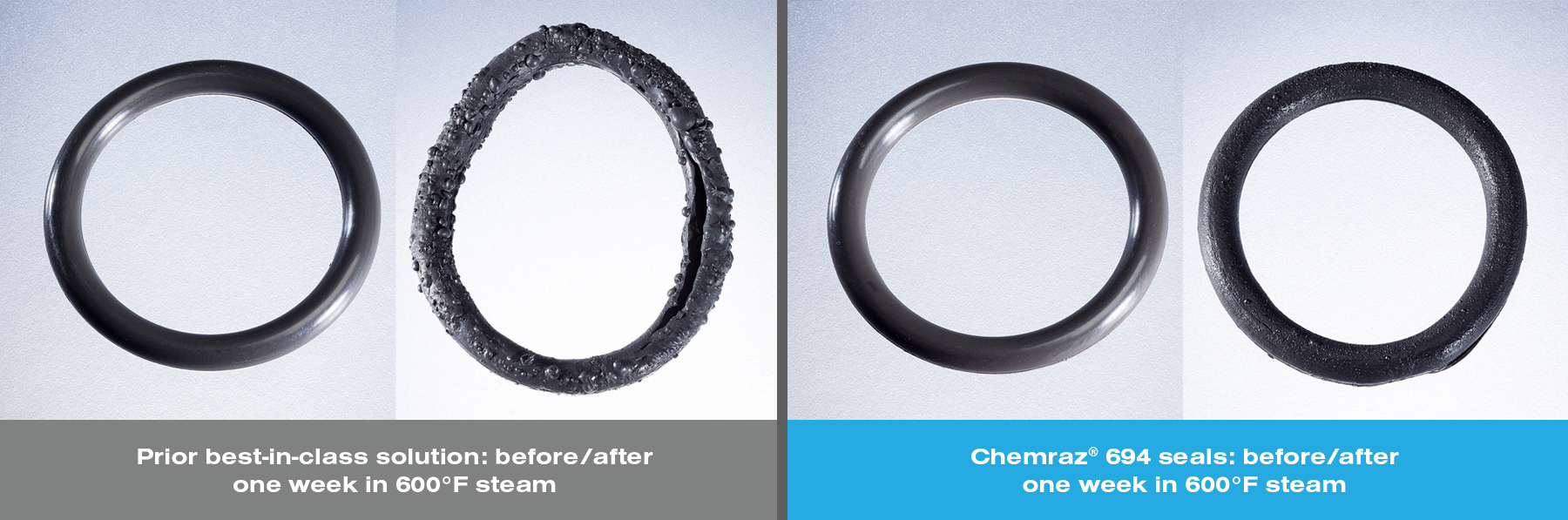

El extenso proceso de investigación y desarrollo concluyó con la optimización final de la formulación que luego se comercializó para el uso de Chemraz® 694. Pruebas exhaustivas demostraron que Chemraz® 694 superaba a los materiales de la competencia tras un tiempo prolongado a 260°C en vapor y una exposición a corto plazo a una excursión máxima a 316˚C. Otros regímenes de pruebas exhaustivas llevados a cabo en diversas condiciones han demostrado que Chemraz® 694 es la solución "Go-To" para aumentar la fiabilidad de los equipos en entornos críticos de vapor a alta temperatura, incluido el SAG-D.