スチームアヘッド。シール材はオイル&ガス電気集塵装置の信頼性を向上させることができるか?

石油・ガス上流産業は、過酷な運転条件下でのシーリングに関して、最も過酷なアプリケーションの1つです。炭化水素やH2Sなどの流体、20kpsiをはるかに超える圧力、200℃以上の温度など、非生産的なダウンタイムを回避するためには、シーリングの信頼性が絶対条件となります。この混合物にスチームとアミンベースの腐食防止剤が加わると、坑内環境での材料選定はさらに複雑なものとなります。

坑内のシールには様々なエラストマー材料がありますが、パーフロロエラストマー(FFKM)は、ゴム材料の中で最も高い耐熱性と幅広い耐薬品性を備えています。FFKMは、高温や腐食性の流体条件下での信頼性が高いため、機器のダウンタイムを最小限に抑え、アプリケーションのライフタイムを通じて、優れた総所有コスト(Total Cost of Ownership)を提供します。油田技術がより効率的に、より最適な生産を行うために進化するにつれ、シーリング技術も進化する必要があります。

グリーンツィード社は,SAG-D 井戸の電気水中ポンプ(ESP)のような重要なコンポーネントの寿命を延ばすために何が必要かを検討する際に,そのアプリケーションの専門知識を活用しました.アプリケーションデータによると、ESPは通常135°C~220°Cで動作し、最大動作温度は約250°Cであることが判明しました。1のような高温耐性を持つ材料に改良したシールなどの重要部品と運用改善を組み合わせることで、早期故障のリスクを低減できることが、公開されたデータの内部分析で明らかになりました。電気集塵装置の寿命を延ばすことで、オペレーターは非生産的なダウンタイムや、定期メンテナンス前に電気集塵装置を油井から引き抜く費用を回避できる可能性があります。

グリーンツィードは、データと主な故障モードを分析した後、SAG-D井戸では高温と蒸気の組み合わせにより既存のシーリングソリューションの寿命が短くなるという仮説を裏付ける顧客のフィードバックを集めました。これらの結果から、SAG-D井戸の信頼性を向上させるには、典型的な油田化学物質や流体に対する幅広い耐薬品性と、蒸気老化後の優れた物理特性保持を兼ね備えた次世代シーリングソリューションが必要であることが判明しました。

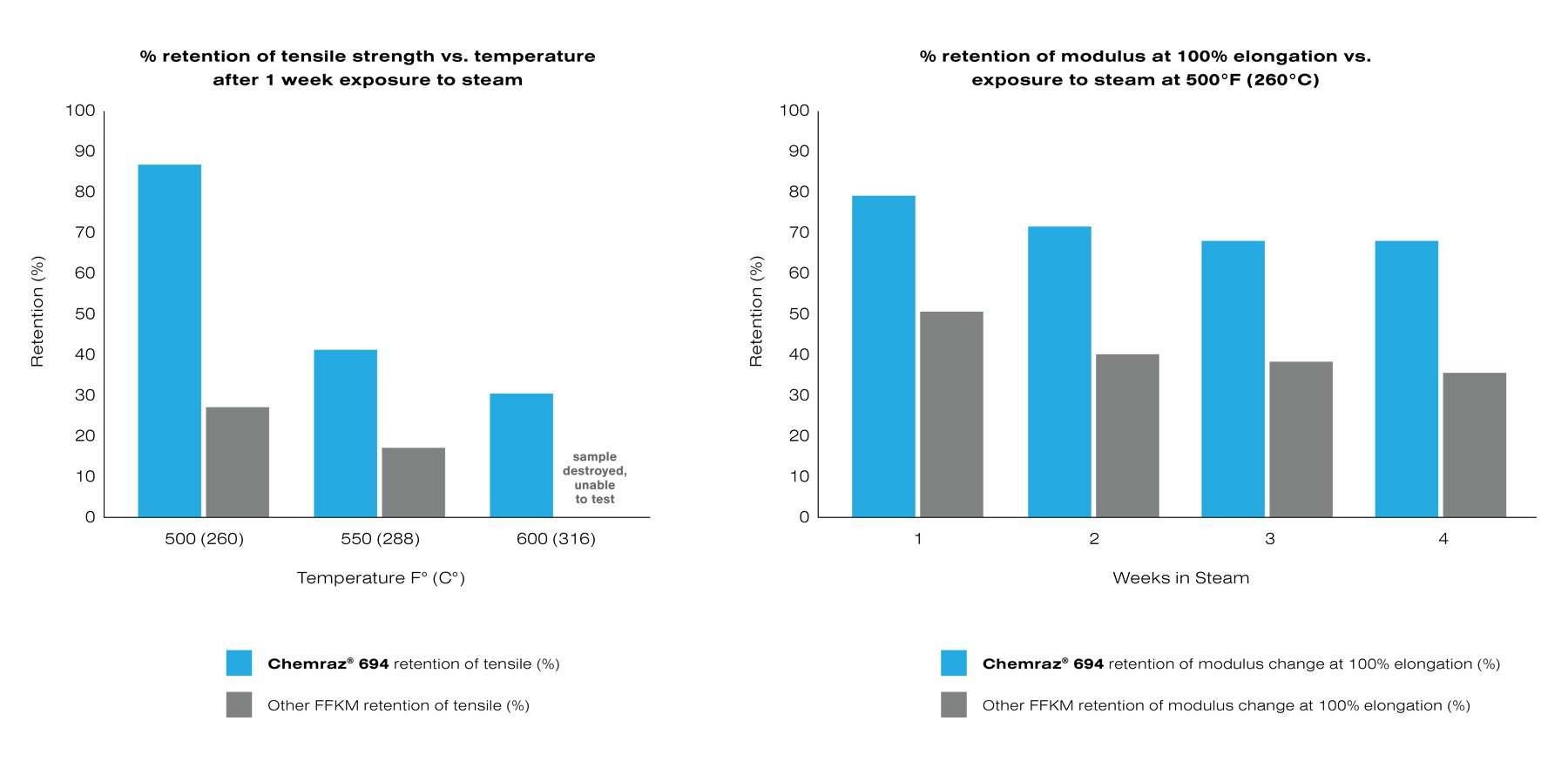

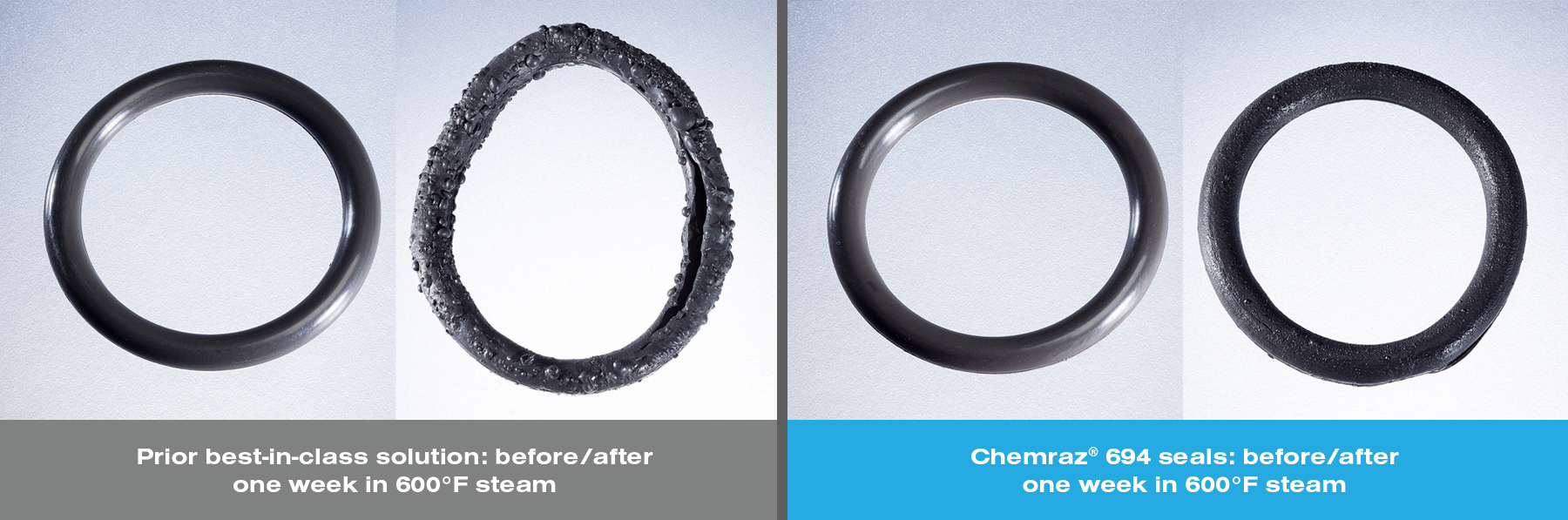

お客様と共同で、260℃で1週間という過酷な蒸気老化試験を行い、新しいコンパウンドの許容可能な特性保持を確立しました。このコンパウンドは、引張強さ、引張伸び、弾性率の最大損失が30%未満であり、低硬度、低体積変化であることを示した。また、耐スチーム性、高温特性で定評のあるFFKMコンパウンドのベンチマークを設定した。このコンパウンドは、AS568-214 Oリングを用いた1週間の蒸気老化試験後、硬度と体積変化が小さいにもかかわらず、引張強度と弾性率が50%以上低下することがベンチマーク試験で示されました。

開発プロセスの次のステップは、4つのサプライヤーのFFKMベースポリマーを評価し、利用可能なFFKM硬化システムを吟味し、20種類以上のフィラーパッケージを評価して蒸気老化試験で常に合格点を得られるようにすることでした。次に、上記の長期(1000時間)圧縮永久歪み試験を実施し、AS568A-214 Oリングが258℃、1000時間の空気中で80%の圧縮永久歪みに到達する温度を算出しました。圧縮永久歪は、時間と温度による材料の変形を測定するもので、特定の材料の寿命が所定の温度でどの程度であるかを示す良い指標となります。複数の配合をテストし、コントロールコンパウンドよりも改善が見られる必要な圧縮永久歪みに到達するまで調整しました。

広範な研究開発プロセスは、Chemraz® 694で使用するために製品化された処方の最終的な最適化で締めくくられました。広範な試験により、Chemraz® 694は、水蒸気中で 260℃に長時間放置した後、316℃のピークに短期間暴露した後、競合材料より優れていることが実証されました。さまざまな条件下で実施されたその他の包括的な試験体制により、Chemraz® 694は、SAG-Dなどの重要な高温蒸気環境における機器の信頼性を高めるための「Go-To」ソリューションであることが示されています。