蒸汽前进。一种密封材料能否提高石油和天然气静电除尘器的可靠性?

说到在恶劣的操作条件下的密封,上游石油和天然气行业有一些最艰难的应用。由于碳氢化合物等流体和H2S等气体的存在,加上压力远远超过20k psi,温度漂移到200°C甚至更高,密封的可靠性是缓解非生产性停工的绝对必要条件。在这种混合物中加入蒸汽和胺基腐蚀抑制剂,使井下环境中的材料选择更加复杂。

有多种弹性材料可用于井下密封,然而,全氟弹性体(FFKM)提供了所有橡胶材料中最高的温度能力和最广泛的耐化学性。在一个应用的生命周期内,由于在高温和腐蚀性液体条件下具有更高的可靠性,FFKM可以最大限度地减少设备的停机时间,从而提供卓越的总拥有成本。随着油田技术的发展,以获得更高的效率和优化生产,密封技术也需要发展。

在最近的一个例子中,格林-特威德公司在研究如何延长SAG-D井中的电潜泵(ESP)这样的关键部件的寿命时,将其应用专长发挥出来。应用数据显示,ESP通常在135°C和220°C之间运行,最高运行温度约为250°C。1公开报道的数据的内部分析表明,将操作的改进与关键部件(如密封圈)升级为耐高温的材料(如FFKM)相结合,可以降低过早失效的风险。通过延长静电除尘器的使用寿命,运营商可以避免非生产性停工和在预定维修前将静电除尘器从井中拉出的费用。

在分析了数据和关键故障模式后,格林-特威德公司收集了客户的反馈意见,这些反馈意见支持这样的假设:高温加上蒸汽会降低SAG-D井中现有密封解决方案的使用寿命。这些发现表明,为了提高SAG-D应用的可靠性,需要下一代密封解决方案,它要对典型的油田化学品和液体具有广泛的耐化学性,并在蒸汽老化后有更好的物理性能保持。

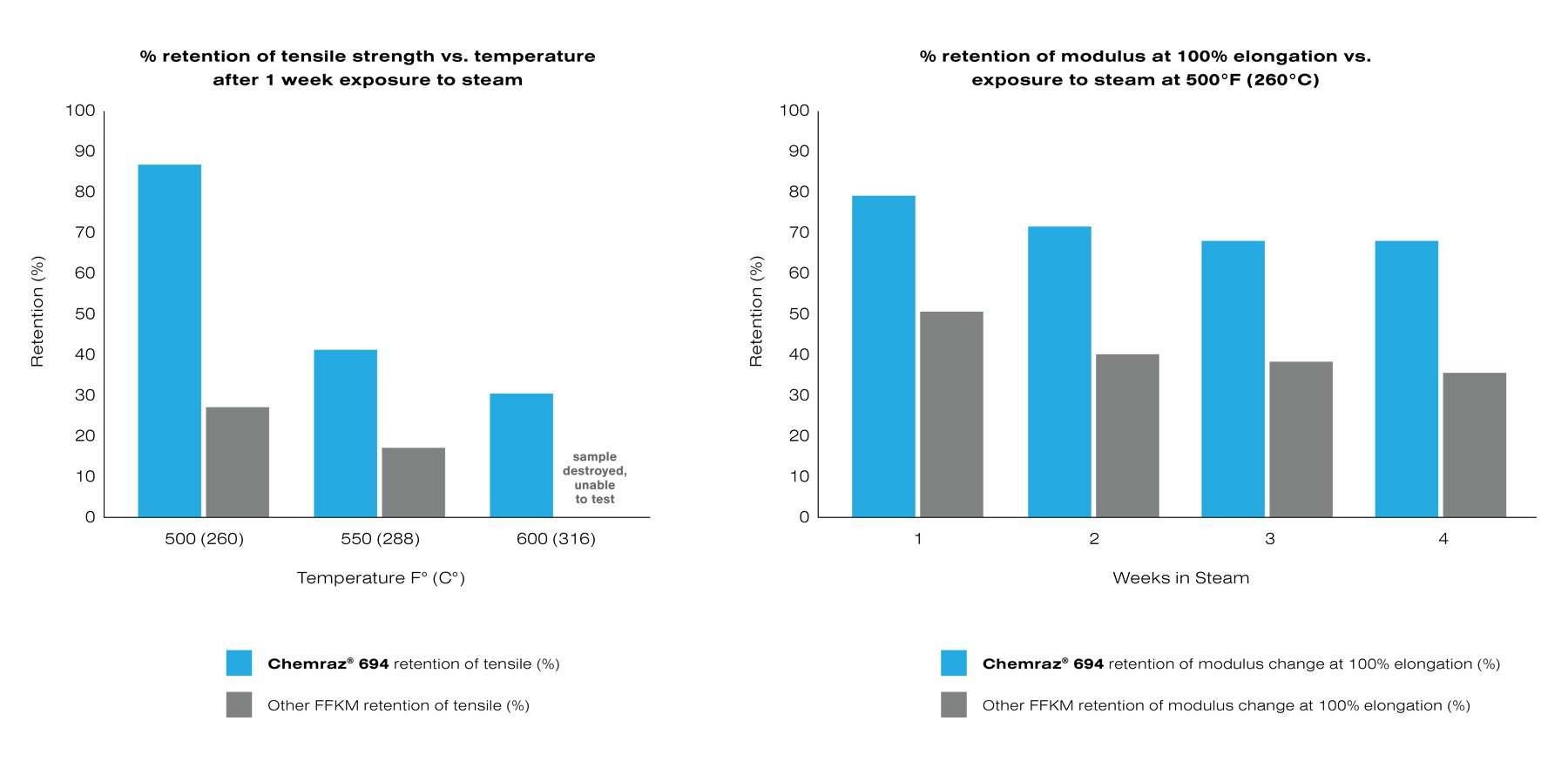

与我们的客户合作,我们为一种新的化合物在260°C下进行了为期一周的严格的蒸汽老化测试后,确定了可接受的性能保持。这种化合物表现出拉伸强度、拉伸伸长率和模量的保留,最大损失小于30%,此外还有低硬度和体积变化。我们建立了一个基准的FFKM化合物,以其耐蒸汽和高温能力而闻名。基准测试表明,这种化合物在使用AS568-214 O型圈进行为期1周的蒸汽老化测试后,拉伸强度和模量损失超过50%,尽管它在蒸汽老化测试后出现了低硬度和体积变化。

开发过程中的下一步包括评估四个不同供应商的FFKM基础聚合物,审查现有的FFKM固化系统,然后评估20多种不同的填充物组合,以获得稳定的蒸汽老化测试合格分数。然后,我们进行了上述的长期(1000小时)压缩变形测试,并计算出AS568A-214 O形圈在258°C的空气中持续1000小时达到80%压缩变形的温度。压缩形变是测量材料随时间和温度变化的变形,可以很好地显示出特定材料在特定温度下的使用寿命。对多种配方进行了测试和调整,直到我们达到所需的压缩永久变形,并显示出比对照化合物的改进。

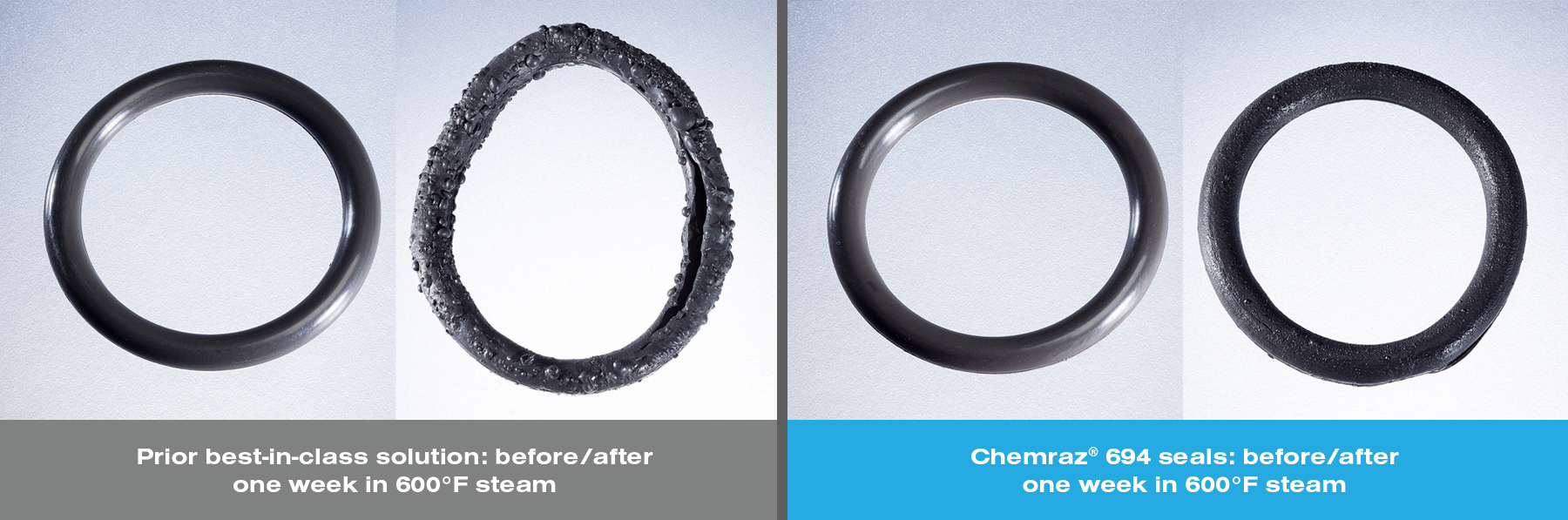

广泛的研究和开发过程以最终优化配方结束,然后将Chemraz® 694商业化使用。广泛的测试表明,Chemraz® 694在蒸汽中260°C的较长时间和短期暴露于316˚C的峰值偏移后,表现优于竞争者的材料。在各种条件下进行的其他综合测试制度表明,Chemraz® 694是提高关键高温蒸汽环境下设备可靠性的 "首选 "解决方案,包括SAG-D。