Zeit für CCUS: Sind Ihre Geräte und deren Komponenten bereit?

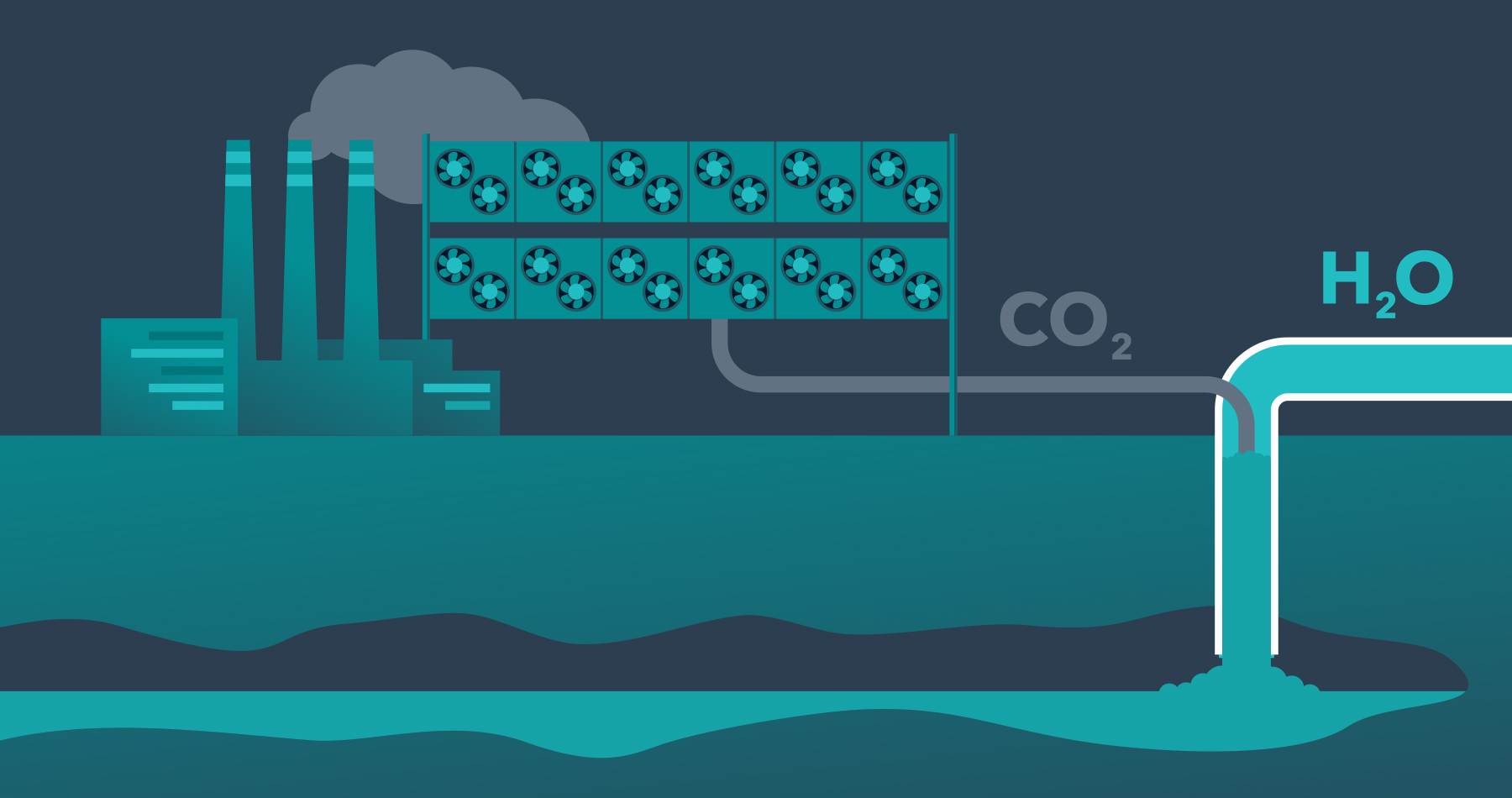

Der Öl- und Gasindustrie sind Veränderungen nicht fremd, und das Jahr 2023 könnte sich als Wendepunkt für Technologien zur Abscheidung, Nutzung und Speicherung von Kohlendioxid (CCUS) erweisen, die darauf abzielen, das die Erde erwärmende Kohlendioxid (CO2) abzuscheiden, zu transportieren und dauerhaft zu speichern, das andernfalls in die Atmosphäre ausgestoßen würde.

Gestärkt durch wichtige politische Entscheidungen im letzten Jahr, wird das CCUS eine größere Rolle bei der Erreichung unserer Klimaziele spielen. Nehmen Sie zum Beispiel das jüngste Gesetz zur Verringerung der Inflation1. Es hat die Steuergutschrift für die Kohlenstoffabscheidungsindustrie in den USA geändert und die staatliche Subvention für die Abscheidung vonCO2 aus umweltschädlichen Quellen von 50 auf 85 Dollar pro Tonne erhöht. Die USA sind nicht allein. Auch die Europäische Union2 hat die Kohlenstoffabscheidung zu einem wichtigen Bestandteil ihrer Bemühungen um die Dekarbonisierung gemacht.

Das Marktforschungsunternehmen BloombergNEF3 schätzt, dass im vergangenen Jahr (bis Oktober 2022) bereits mehr als 3 Milliarden Dollar investiert wurden, und geht davon aus, dass sich die weltweite Kapazität zur Kohlenstoffabscheidung bis 2030 auf 270 Millionen Tonnen versechsfachen wird. Während die Projekte zur Kohlenstoffabscheidung auf Hochtouren laufen, um die Frist für Kohlenstoffgutschriften bis 2032 einzuhalten, gibt es noch einige Herausforderungen. Eine der kritischen Fragen, mit denen sich Öl- und Gasunternehmen konfrontiert sehen, ist die Sicherstellung, dass Infrastruktur und Ausrüstung in der gesamten Wertschöpfungskette mitCO2 kompatibel sind. Zu den Hauptproblemen im Zusammenhang mit den Metallteilen und Dichtungselementen gehören eine potenziell korrosive Umgebung, Schäden durch schnelle Gasdekompression (RGD) wie Risse und Spaltungen sowie extreme Temperatur- und Druckanforderungen in der Betriebsumgebung.

Bereiten Sie Ihre Ausrüstung vor

Hier sind einige Herausforderungen und vielversprechende Lösungen, die Öl- und Gasunternehmen helfen können, sich auf CCUS-Systeme vorzubereiten:

Korrosionsschäden an Zentrifugalkompressoren

Ein großer Teil der Kapital- und Betriebskosten eines CCUS-Systems entfällt auf die Kompressoren, die zur Verdichtung von CO2. Bei Einwirkung von CO2Herkömmliche Labyrinthdichtungen aus Metall können unter Korrosion leiden, was zu größerem Spiel, zur Bildung von Partikeln oder zum Verlust der Dichtheit führt. Dies könnte die Zuverlässigkeit und Effizienz des Kompressors beeinträchtigen. Daher werden für Labyrinthdichtungen spezielle Materialien benötigt, die CO2. Die Ingenieure von Greene Tweed empfehlen berührungslose Arlon® 4020 PEEK-Labyrinthdichtungen in Kombination mit unserem speziell entwickelten Zahnprofil, um Materialkorrosion zu vermeiden und ein engeres Laufspiel zu ermöglichen.

Ein großer Teil der Kapital- und Betriebskosten eines CCUS-Systems entfällt auf die Kompressoren, die zur Verdichtung von CO2. Bei Einwirkung von CO2Herkömmliche Labyrinthdichtungen aus Metall können unter Korrosion leiden, was zu größerem Spiel, zur Bildung von Partikeln oder zum Verlust der Dichtheit führt. Dies könnte die Zuverlässigkeit und Effizienz des Kompressors beeinträchtigen. Daher werden für Labyrinthdichtungen spezielle Materialien benötigt, die CO2. Die Ingenieure von Greene Tweed empfehlen berührungslose Arlon® 4020 PEEK-Labyrinthdichtungen in Kombination mit unserem speziell entwickelten Zahnprofil, um Materialkorrosion zu vermeiden und ein engeres Laufspiel zu ermöglichen.

Schnelle Gasdekompression, die sich auf Elastomere auswirkt

Ein weiteres großes Problem, das Dichtungen beeinträchtigen und zum Ausfall von Anlagen wie Ventilen, Pumpen, Gleitringdichtungen, Kompressoren und Molchen führen kann, ist RGD. Sie wird auch als explosive Dekompression bezeichnet und tritt häufig unter hohem Druck auf, wenn Gasmoleküle in ein komprimiertes Elastomer eindringen. Wenn der Druck, der das Elastomer umgibt, plötzlich nachlässt, versucht das komprimierte Gas im Inneren des Elastomers, sich auszudehnen und auszutreten, was zu starker Blasenbildung, Rissen oder Spaltung führt. Greene Tweed empfiehlt O-Ringe aus hochwertigen RGD-resistenten Materialien wie Fusion® 938.

Ein weiteres großes Problem, das Dichtungen beeinträchtigen und zum Ausfall von Anlagen wie Ventilen, Pumpen, Gleitringdichtungen, Kompressoren und Molchen führen kann, ist RGD. Sie wird auch als explosive Dekompression bezeichnet und tritt häufig unter hohem Druck auf, wenn Gasmoleküle in ein komprimiertes Elastomer eindringen. Wenn der Druck, der das Elastomer umgibt, plötzlich nachlässt, versucht das komprimierte Gas im Inneren des Elastomers, sich auszudehnen und auszutreten, was zu starker Blasenbildung, Rissen oder Spaltung führt. Greene Tweed empfiehlt O-Ringe aus hochwertigen RGD-resistenten Materialien wie Fusion® 938.

Korrosionsgefährdete Pumpenverschleißteile

Aufgrund der geringen Schmiereigenschaften von überkritischemCO2 besteht für metallische Verschleißteile der Pumpe, wie z. B. Verschleißringe und Buchsen, ein hohes Risiko des Festfressens und Fressens. Greene Tweed empfiehlt nicht-metallische verschleißfeste (WR®) und abriebfeste (AR®) Teile, um die Zuverlässigkeit der Pumpen zu verbessern und die mittlere Zeit zwischen den Reparaturen zu verlängern. Pumpen, die inCO2-Abscheidungsprozessen eingesetzt werden, wie z. B. Mager-Amin-Pumpen und Reflux-Pumpen, können ebenfalls starker Korrosion ausgesetzt sein und erfordern WR®- und AR®-Verschleißteile.

2 https://energy.ec.europa.eu/topics/oil-gas-and-coal/carbon-capture-storage-and-utilisation_en

3 https://about.bnef.com/blog/global-carbon-capture-capacity-due-to-rise-sixfold-by-2030/

Sie können auch mögen: