Cómo aumentar la fiabilidad y la vida útil de la bomba en el servicio EO

Este es el segundo artículo de una serie sobre los retos del óxido de etileno. Lea la Parte 1

Las empresas que fabrican o trabajan con óxido de etileno (OE) saben que existen varios retos asociados a este componente químico esencial: su inflamabilidad, reactividad, descomponibilidad en vapores explosivos y toxicidad. Por eso es imperativo utilizar equipos, incluidos todos sus componentes y materiales, que sean compatibles con el óxido de etileno.

Uno de estos equipos críticos es la bomba. Especificar los materiales adecuados para los componentes de la bomba, como cojinetes y juntas, es fundamental cuando intervienen productos químicos altamente agresivos como el óxido de etileno. La selección de materiales que no sean compatibles con el OE puede dar lugar a operaciones poco fiables e inseguras. Esto podría provocar una pérdida potencial de producción y, lo que es peor, de vidas humanas.

Elimine los problemas de hinchamiento de los cojinetes y mejore la eficiencia de la bomba

Debido a la naturaleza explosiva y a los problemas críticos de seguridad que plantea el OE, varios fabricantes de productos químicos utilizan bombas de motor encapsulado sin sellado diseñadas a medida. Los medios químicamente agresivos, como el óxido de etileno, pueden atacar a los materiales tradicionales de cojinetes y juntas.

Ese fue el caso de una importante planta de procesamiento químico de Alemania que produce OE. La empresa de productos químicos especiales utiliza bombas de motor encapsulado fabricadas por HERMETIC-Pumpen GmbH, conocidas por sus bombas seguras y duraderas en las aplicaciones más extremas y en los medios bombeados más peligrosos. Estas bombas contenían anillos de desgaste de PEEK rellenos de fibra de carbono que se hinchaban en el medio EO. La hinchazón excesiva de los anillos de desgaste provocaba un funcionamiento poco fiable de la bomba, reduciendo el tiempo medio entre fallos (MTBF) a un mes y, en ocasiones, a una semana.

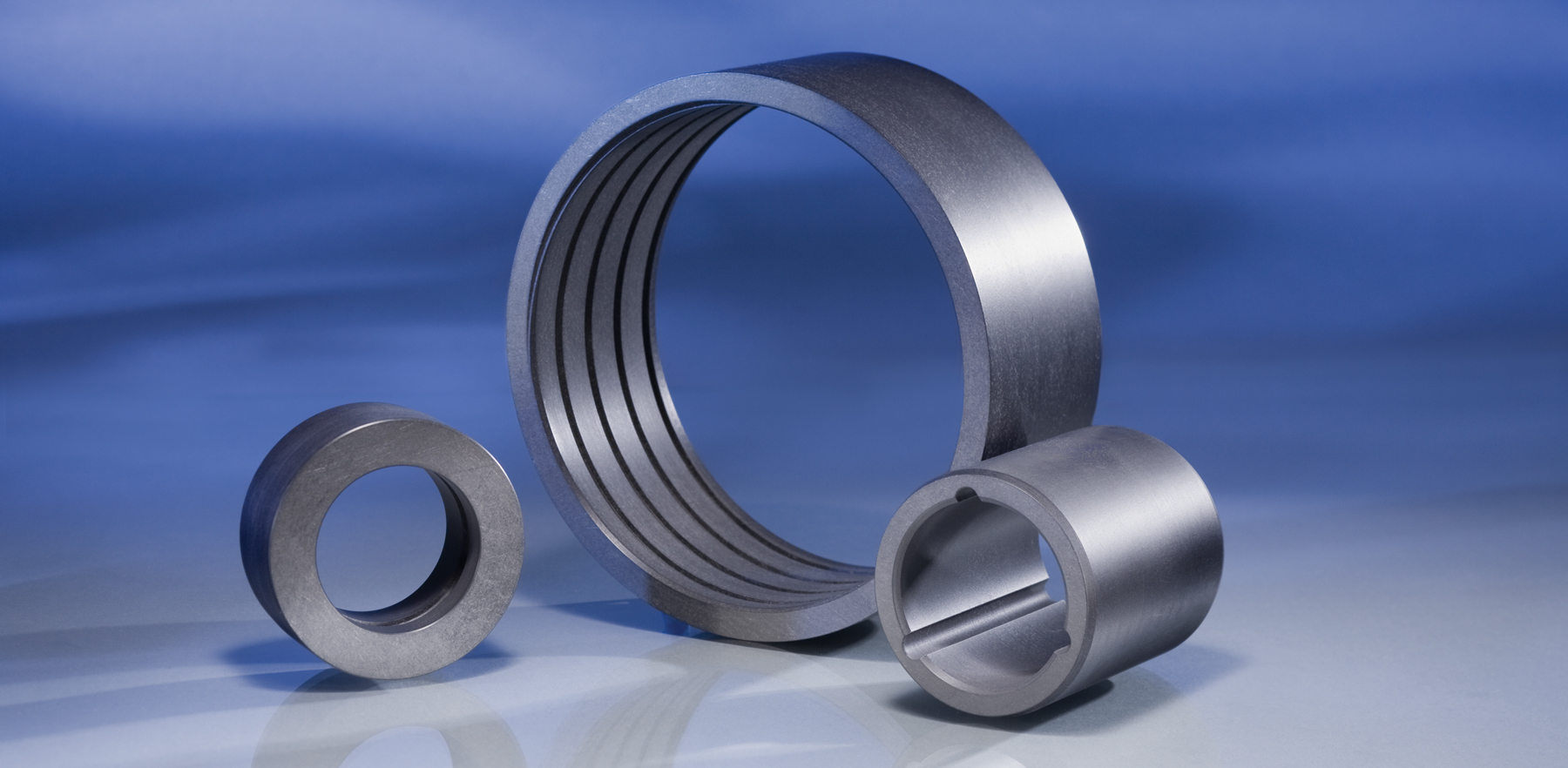

Se pusieron en contacto con Greene Tweed en busca de un nuevo material para los anillos de desgaste que soportara las duras condiciones de procesamiento del servicio EO. Recomendamos sustituir los anillos de desgaste PEEK rellenos de carbono por cojinetes WR®600, un compuesto a base de PFA reforzado con fibra de carbono con una temperatura máxima de servicio continuo de 260°C (500°F). Su extraordinaria resistencia química procede de sus componentes, que pueden soportar prácticamente todos los entornos, incluidos los ácidos, bases, halógenos y disolventes más fuertes. WR®600 es un material compuesto que no se agrieta ni se agarrota, lo que permite que los anillos de desgaste se diseñen con holguras reducidas, lo que se traduce en una mayor eficacia y una vida útil más larga. Como resultado del cambio de los anillos de desgaste de la bomba a WR600, la planta química amplió su MTBF de unas pocas semanas a más de dos años y contando. Animada por los resultados, la planta química ha especificado WR® 600 en todas las bombas Hermetic en servicio EO.

Prolongar la vida útil de las juntas

En las plantas químicas que utilizan bombas con cierres mecánicos, el OE es uno de los productos químicos más agresivos. Puede hinchar la mayoría de los materiales de las juntas, provocando su fallo en muy poco tiempo. La selección de un perfluoroelastómero, también conocido como FFKM, optimizado para aplicaciones con OE, podría reducir la posibilidad de fallo del equipo.

Una importante empresa química situada en el este de Alemania experimentó fallos repetidos de múltiples FFKM debido a la exposición a OE. Esto provocaba un mantenimiento no planificado de sus bombas de husillo cada pocas semanas. Se pusieron en contacto con Greene Tweed para que les ayudara a aumentar el MTBF de sus bombas de varias semanas a varios años, mejorando al mismo tiempo la seguridad en todas las instalaciones de bombas.

Tras una cuidadosa evaluación de la aplicación y sus parámetros de funcionamiento, propusimos Chemraz® 505, un FFKM que ofrece una amplia gama de resistencia química. Tras probar con éxito Chemraz® 505 en una planta piloto de I+D de servicios de OE, la empresa química especificó Chemraz® 505 para todas las bombas de husillo de toda la planta.

Sin duda, para las empresas químicas que trabajan con OE es fundamental elegir los materiales adecuados para sus aplicaciones. Al elegir cojinetes WR®600 para sus bombas de lata y juntas Chemraz® 505 para las bombas rotativas, las plantas químicas en servicio con EO pueden:

Referencias:

1https://en.wikipedia.org/wiki/Chemical_Industries_of_Ethylene_Oxide_explosion

2https://www.osha.gov/pls/imis/accidentsearch.accident_detail?id=201146065