Connaissez-vous le bon état de surface pour le matériel d'accouplement de votre joint ?

Imaginez qu'un système d'étanchéité sur votre équipement vienne de tomber en panne prématurément ou ne fonctionne pas correctement. Vous pourriez immédiatement vouloir vérifier si le joint est défectueux ou si le matériau du joint n'a pas pu résister aux exigences de température ou de pression de votre application. Ou encore vous demander s'il était de la bonne taille ou vérifier le niveau d'écrasement.

Mais qu'en est-il du matériel d'accouplement ? Certains aspects de la conception de la quincaillerie peuvent faire ou défaire la capacité d'un joint à fonctionner correctement et avoir un impact sur la durée de vie dynamique d'un élément d'étanchéité. La finition de surface - la rugosité des deux faces du matériel qui compriment le joint - du matériel d'accouplement est l'un de ces facteurs qui doit être pris en compte lors de la conception, car la finition de surface idéale déterminera les performances d'étanchéité et peut maximiser la durée de vie de l'élément d'étanchéité.

Les exigences en matière de finition de surface varient selon que le joint est en élastomère, en thermoplastique ou dans un autre matériau. La malléabilité générale des élastomères permet une plus grande conformité des variations dans la finition de surface, tandis que les thermoplastiques plus rigides sont moins conformes mais peuvent parfois nécessiter moins de lubrification en raison de leurs propriétés tribologiques. C'est pourquoi les recommandations de finition de surface pour un joint thermoplastique sont généralement plus fines que pour un joint élastomère.

En outre, les exigences en matière de finition de surface sont différentes pour les applications qui assurent l'étanchéité des liquides et celles qui assurent l'étanchéité des gaz ou du vide. Pour l'étanchéité aux gaz ou au vide, une finition de surface plus fine est recommandée car la structure et la taille de la plupart des gaz leur permettent de passer à travers des espaces plus petits que ceux qu'un liquide serait capable de traverser.

Dans une application dynamique, la finition de la surface du matériel aura également une incidence directe sur la durée de vie d'un joint. Une variation de la surface du matériel est nécessaire pour piéger le fluide de traitement ou le fluide lubrifiant à la surface afin de réduire la friction. Cependant, si la surface est trop rugueuse, l'élément d'étanchéité sera abrasé par le mouvement contre le matériel. Il est essentiel de trouver le bon équilibre pour assurer la lubrification et maximiser la durée de vie du joint.

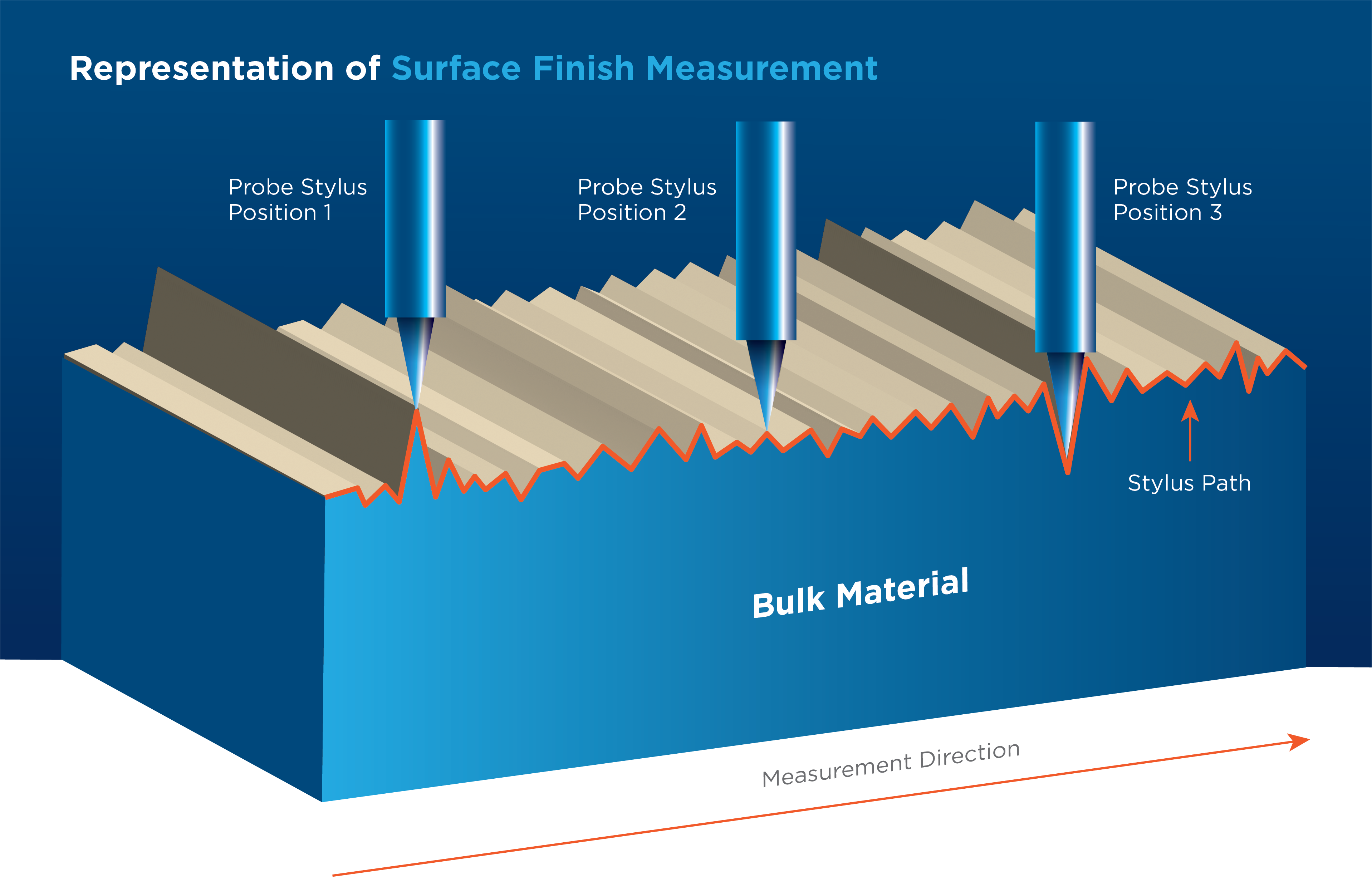

La représentation ci-dessous des variations localisées de la hauteur et de la rugosité de surface montre comment les mesures de finition de surface sont effectuées de manière générale. Il est facile d'imaginer que s'il y avait trop de pics comme celui vers la gauche du diagramme, les matériaux des joints seraient abrasés ou usés par le contact dynamique, sans compter qu'ils auraient du mal à se conformer à toute la variabilité de la hauteur de surface localisée. De plus, la vallée vers la droite de l'image montre comment une poche se forme, ce qui pourrait permettre de piéger le fluide de traitement ou le lubrifiant pour diminuer la friction lors de cycles dynamiques continus.

Le choix de la bonne finition de surface pour les composants matériels de votre application peut être complexe. En général, nous recommandons une rugosité moyenne (Ra) de 8 à 12 micro-pouces pour les joints dynamiques, et de 16 à 32 micro-pouces pour les joints statiques. Les ingénieurs expérimentés de Greene Tweed peuvent vous aider en accédant aux paramètres de votre application pour vous guider vers la bonne finition de surface.