¿Sabe cuál es el acabado de superficie adecuado para los herrajes de su junta?

Imagine que un sistema de estanquidad de su equipo acaba de fallar prematuramente o no funciona correctamente. Es posible que quiera comprobar inmediatamente si la junta está defectuosa o si el material de la junta no resiste los requisitos de temperatura o presión de su aplicación. O preguntarse si era del tamaño adecuado o verificar el nivel de apriete.

Pero, ¿qué ocurre con los herrajes? Pues bien, algunos aspectos del diseño de los herrajes pueden influir en la capacidad de una junta para funcionar correctamente y en la vida útil dinámica de un elemento de estanquidad. El acabado de la superficie -la rugosidad de las dos caras del herraje que comprimen la junta- del herraje de acoplamiento es uno de los factores que deben tenerse en cuenta durante el diseño, ya que el acabado ideal de la superficie determinará el rendimiento de la estanquidad y puede maximizar la vida útil del elemento de estanquidad.

Los requisitos de acabado superficial dependen de si la junta es elastomérica, termoplástica o de otro material. La maleabilidad general de los elastómeros permite una mayor conformidad de variación en el acabado superficial, mientras que los termoplásticos más rígidos son menos conformes pero a veces pueden requerir menos lubricación debido a sus propiedades tribológicas. Por eso, las recomendaciones de acabado superficial para una junta termoplástica suelen ser para un acabado más fino que el que requeriría una junta elastomérica.

Además, los requisitos de acabado superficial son diferentes para las aplicaciones que sellan líquidos que para las que sellan gases o vacío. Para el sellado de gases o el sellado contra el vacío, se recomienda un acabado superficial más fino, ya que la estructura y el tamaño de la mayoría de los gases les permiten pasar a través de huecos más pequeños que los que podría atravesar un líquido.

En una aplicación dinámica, el acabado de la superficie del herraje también afectará directamente a la vida útil de una junta. Se necesita una variación en la superficie de los herrajes para atrapar los medios de proceso o el fluido lubricante en la superficie y reducir la fricción. Sin embargo, si la superficie es demasiado rugosa, el elemento de estanquidad se desgastará al moverse contra el herraje. Encontrar el equilibrio correcto para proporcionar lubricación y maximizar la vida útil de la junta es de vital importancia.

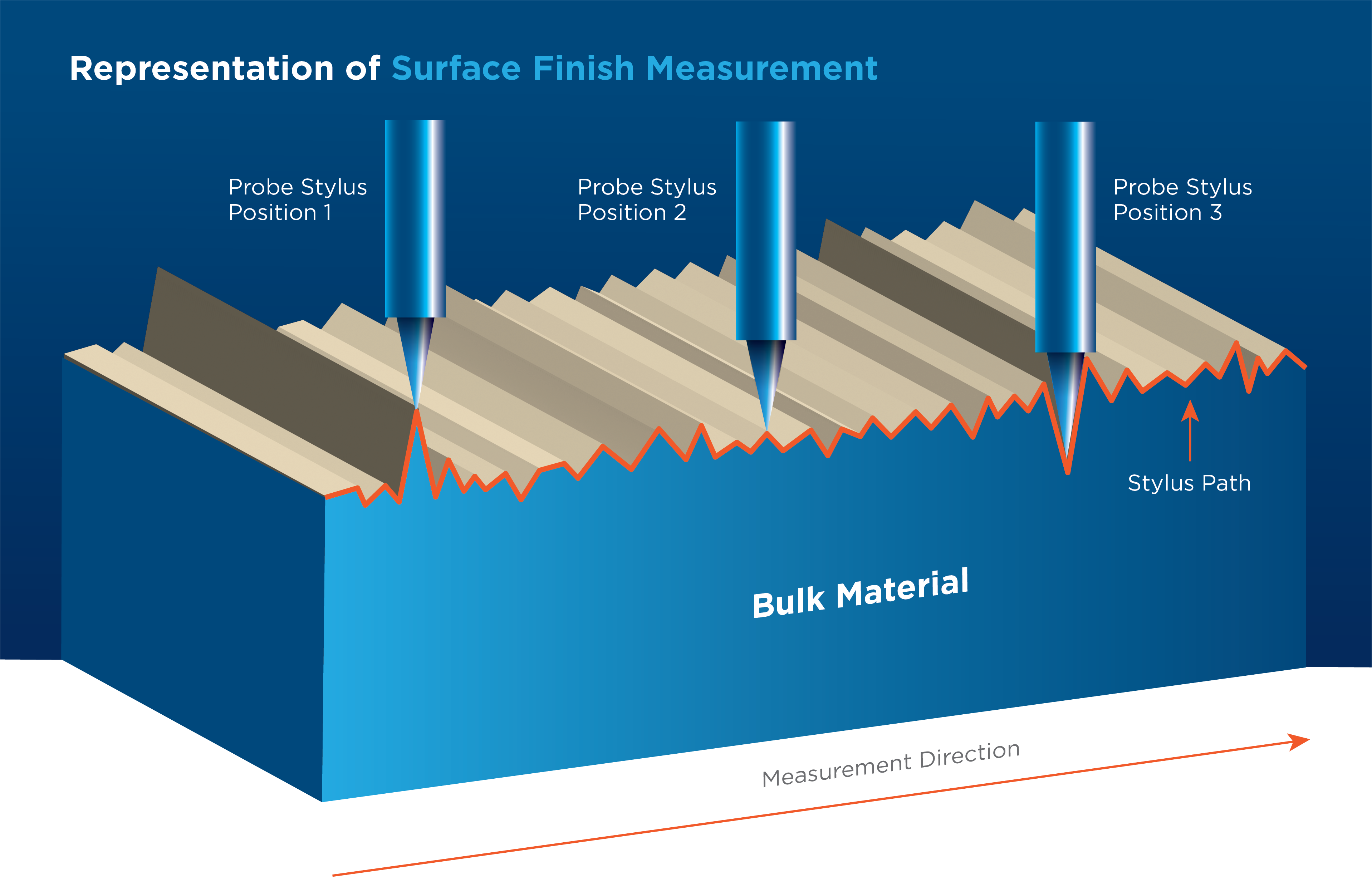

A continuación se muestra una representación de las variaciones localizadas de la altura y la rugosidad de la superficie que muestra cómo se realizan las mediciones del acabado superficial en sentido general. Es fácil imaginar que si hubiera demasiados picos como el de la izquierda del diagrama, los materiales de sellado se desgastarían por el contacto dinámico, por no hablar de los problemas para adaptarse a toda la variabilidad de la altura localizada de la superficie. Además, el valle hacia la derecha de la imagen demuestra cómo se forma una cavidad, que podría permitir atrapar el medio de proceso o el lubricante para disminuir la fricción a través de ciclos dinámicos continuos.

La elección del acabado superficial adecuado para los componentes de ferretería de su aplicación puede resultar compleja. En general, recomendamos de 8 a 12 micropulgadas Ra (rugosidad media) para juntas dinámicas, y de 16 a 32 micropulgadas Ra para juntas estáticas. Los experimentados ingenieros de Greene Tweed pueden ayudarle accediendo a los parámetros de su aplicación para guiarle hacia el acabado superficial adecuado.