蒸汽前進:密封材料能否提高石油和天然氣ESP的可靠性?

當涉及到在惡劣的操作條件下進行密封時,上游石油和天然氣行業有一些最苛刻的應用。對於碳氫化合物等流體和 H2S 等氣體,再加上壓力攀升至 20k psi 以上,溫度漂移至 200° C 或更高,密封可靠性是減少非生產性停機時間的絕對必要條件。在這種混合物中添加蒸汽和胺基緩蝕劑為井下環境中的材料選擇增加了複雜性。

有多種彈性材料可用於密封井下,然而,全氟橡膠(FFKM)提供任何橡膠材料中最高的耐溫能力和最廣泛的耐化學性。在應用的整個生命週期內,FFKM通過在高溫和腐蝕性流體條件下具有更高的可靠性,最大限度地減少設備停機時間,從而提供出色的總擁有成本。隨著油田技術的發展,為了提高效率和優化生產,密封技術也需要發展。

在最近的一個例子中,Greene Tweed在研究如何延長SAG-D井中電動潛水泵(ESP)等關鍵部件的使用壽命時,利用其應用專業知識。應用數據顯示,ESP 通常在 135° C 至 220° C 之間工作,最高工作溫度約為 250° C。 對公開報告數據 1 的內部分析表明,將操作改進與升級的關鍵部件 (如密封件) 與具有耐高溫的材料 (如 FFKM ) 相結合,可以降低過早失效的風險。通過延長 ESP 的使用壽命,操作員可以避免非生產性停機,以及在計劃維護之前將 ESP 從井中拉出的費用。

在分析數據和關鍵故障模式后,Greene Tweed收集了客戶反饋,這些反饋支援高溫與蒸汽相結合會縮短SAG-D井中現有密封解決方案的使用壽命的假設。這些發現表明,為了提高SAG-D應用的可靠性,需要下一代密封解決方案,該解決方案結合了對典型油田化學品和流體的廣泛耐化學性,並在蒸汽老化后保持更好的物理性能。

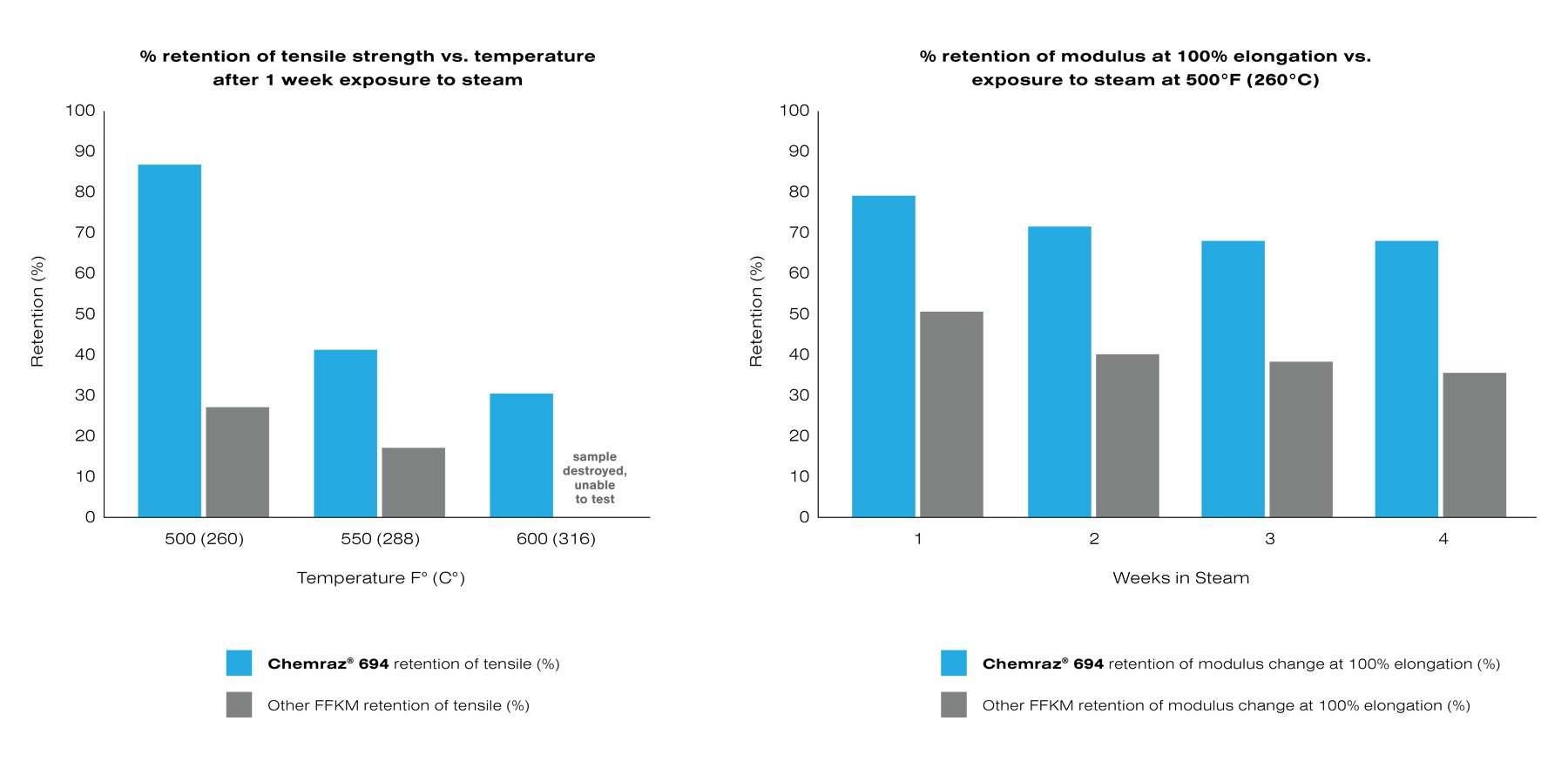

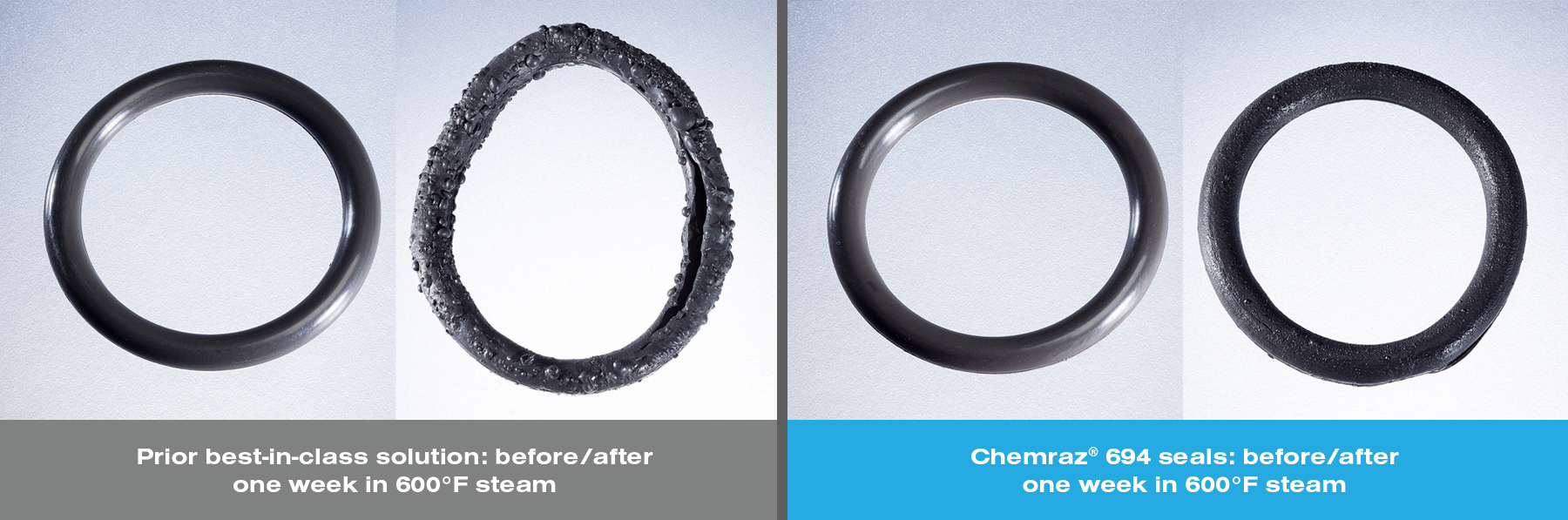

通過與客戶合作,我們在260°C下進行了1周的強力蒸汽老化測試后,為新化合物建立了可接受的性能保留。 除了低硬度和體積變化外,該化合物還表現出抗拉強度、拉伸伸長率和小於 30% 最大損失的模量保留。 我們建立了一個基準 FFKM 化合物,以其耐蒸汽性和耐高溫能力而聞名。基準測試表明,在使用AS568-214 O形圈進行為期1周的蒸汽老化測試后,該化合物的拉伸強度和模量損失了50%以上,儘管它在蒸汽老化測試后經歷了較低的硬度和體積變化。

開發過程的下一步包括評估來自四個不同供應商的FFKM基礎聚合物,審查可用的FFKM固化系統,然後評估20多種不同的填料包,以獲得一致的蒸汽老化測試分數。 然後,我們如上所述進行了長期(1000小時)壓縮永久變形測試,並計算了AS568A-214 O形圈在258°C下在空氣中達到80%壓縮永久變形1000小時的溫度。 壓縮永久變形用於測量材料隨時間和溫度的變形,可以很好地指示特定材料在給定溫度下的使用壽命。對多種配方進行了測試和調整,直到我們達到所需的壓縮永久變形,顯示出比對照化合物更好的壓縮永久變形。

廣泛的研究和開發過程以配方的最終優化結束,然後商業化用於 Chemraz® 694。廣泛的測試表明, Chemraz® 694 在260°C的蒸汽中長時間暴露和短期暴露於316°C的峰值偏移后,性能優於競爭對手的材料。在各種條件下進行的其他綜合測試制度表明, Chemraz® 694 是提高關鍵高溫蒸汽環境(包括 SAG-D)中設備可靠性的「首選」解決方案。