Komplexe Chemikalien, höhere Temperaturen treiben die Entwicklung von SubFab-Dichtungslösungen voran

Die SubFab ist entscheidend für die Aufrechterhaltung der betrieblichen Effizienz der darüber liegenden Reinraumumgebung. Wenn Wafer eine Vielzahl von Prozessen durchlaufen, darunter Ätzen und Abscheiden, werden Abgase wie brennbare Stoffe, Oxidationsmittel und ätzende Stoffe durch Abluftleitungen in die SubFab zur sicheren Entsorgung geleitet.

Gase, die in die SubFab strömen, kondensieren in den Abgasleitungen, wodurch sich Partikel ablagern und zu einem vorzeitigen Geräteausfall führen können. Wärmemanagementsysteme werden eingesetzt, um die Temperaturen in den Abgasleitungen zu erhöhen, damit die Gasmoleküle in Bewegung bleiben. Der Übergang zu höheren Temperaturen, um Kondensat zu vermeiden, erhöht den Bedarf an zuverlässigen Dichtungen in der Ausrüstung, einschließlich Pumpen, Abgasreinigungsanlagen und Ventilen.

Bei der Auswahl des Dichtungsmaterials ist die Temperatur- und Chemikalienbeständigkeit gegenüber hochreaktiven Gasen und Radikalspezies zu berücksichtigen. Die Auswahl oder der Einbau des falschen Materials in eine SubFab-Anwendung könnte die Integrität der Dichtung beeinträchtigen und möglicherweise zu einem ungeplanten Wartungsereignis führen, das die Produktion im darüber liegenden Reinraum beeinträchtigen könnte.

In der SubFab werden häufig Elastomere als Dichtungsmaterial gewählt. Elastomerdichtungen sind flexibel, haltbar, einfach zu installieren und passen sich gut an viele verschiedene Oberflächen an. Fluorelastomere, einschließlich FKMs und FFKMs, werden oft als Dichtungsmaterial für die SubFab gewählt.

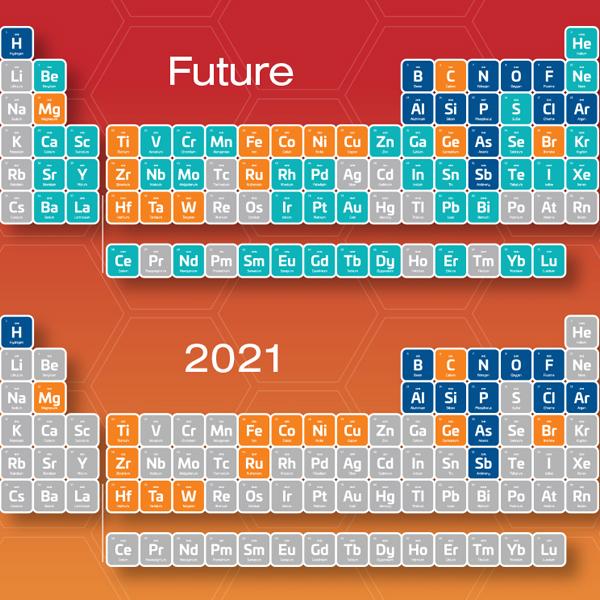

Allzweck-FKMs zeichnen sich durch gute chemische Kompatibilität und hohe Temperaturbeständigkeit aus. Mit der technologischen Innovation werden die Bedingungen in den Fabriken immer aggressiver und stoßen an die Grenzen der Allzweck-FKMs in der SubFab. Das hochleistungsfähige Fusion® F10 von Greene Tweed ist ein hochfluoriertes Elastomermaterial, das speziell für die Halbleiterindustrie entwickelt wurde und die Leistungsfähigkeit dort erweitert, wo andere FKMs zu versagen beginnen.

Neu entstehende, reaktive Chemikalien, wie sie in ALD- und Epi-SiGe-Prozessen vorkommen, haben eine höhere Wahrscheinlichkeit der Kondensation und erfordern Wärmemanagementsysteme, die die Temperaturen in den Vor- und Abgasleitungen erhöhen, um zu verhindern, dass Gase Partikel auf den Anlagen ablagern. Da die Temperaturen in diesen Leitungen steigen, haben viele führende Gerätehersteller auf FFKMs wie Chemraz® SFX umgestellt, um die Sicherheit und die Betriebszeit der Geräte zu gewährleisten.

Da Chemraz® SFX höhere Betriebstemperaturen von bis zu 300°C/572°F und eine breitere chemische Beständigkeit als FKMs aufweist, trägt die Verwendung von Chemraz® SFX zur Gewährleistung der Zukunftskompatibilität bei. Dokumentierte Praxiserfahrungen haben die chemische Beständigkeit gegenüber einer Reihe von SubFab-Abwässern in diesen Temperaturbereichen gezeigt, und interne Greene Tweed-Analysen haben ergeben, dass SFX zusätzlichen Schutz vor chemischen Wechselwirkungen in der Leitung bietet, indem es den Einschluss von Feuchtigkeit und Sauerstoff begrenzt.

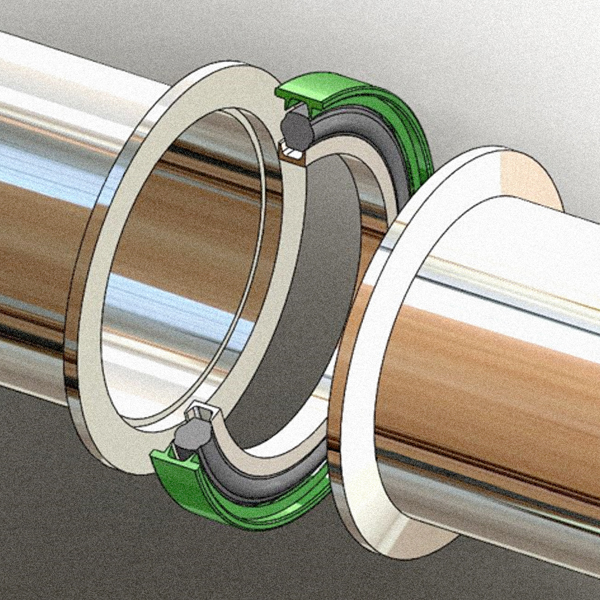

Die Sicherstellung, dass der richtige O-Ring ordnungsgemäß in die KF-Fittingbaugruppe eingebaut wird, minimiert das Risiko eines vorzeitigen Ausfalls. Im Gegensatz zu anderen üblicherweise in der SubFab verwendeten Materialien, die in der Regel schwarz sind, ist Chemraz® SFX grau und F10 cremefarben, wodurch sie leichter von anderen Materialien zu unterscheiden sind und die Wahrscheinlichkeit verringert wird, dass das falsche Material eingebaut wird.

Darüber hinaus beruht der Leistungsvorteil von Chemraz® SFX in rauen Umgebungen auf seinem innovativen Dichtungsdesign. Die von Greene Tweed speziell entwickelte Baugruppe überwindet die mechanischen Beschränkungen von KF-Anschlüssen in extremen Prozessumgebungen und verbessert die Dichtungsleistung. Die kundenspezifische Baugruppe ist in verschiedenen Materialien erhältlich, darunter Edelstahl, Aluminium und PTFE. Chemraz® SFX-Lösungen werden in einer grün gefärbten Baugruppe angeboten, um sicherzustellen, dass das richtige Material und die richtige Dichtung verwendet werden.

Gestützt auf ein breites Portfolio an Elastomerwerkstoffen, darunter Allzweck- und Hochleistungsmischungen, sowie auf Fachwissen in der Halbleiterindustrie, bewerten die Ingenieure von Greene Tweed jede Anwendung sorgfältig und empfehlen den dafür am besten geeigneten Werkstoff, um so hervorragende Betriebskosten zu gewährleisten.

Bitte setzen Sie sich mit Greene Tweed in Verbindung, um herauszufinden, ob eine Chemraz® SFX- oder Fusion® F10-Abdichtungslösung Ihre SubFab-Anforderungen erfüllen kann.

DAS KÖNNTE IHNEN AUCH GEFALLEN